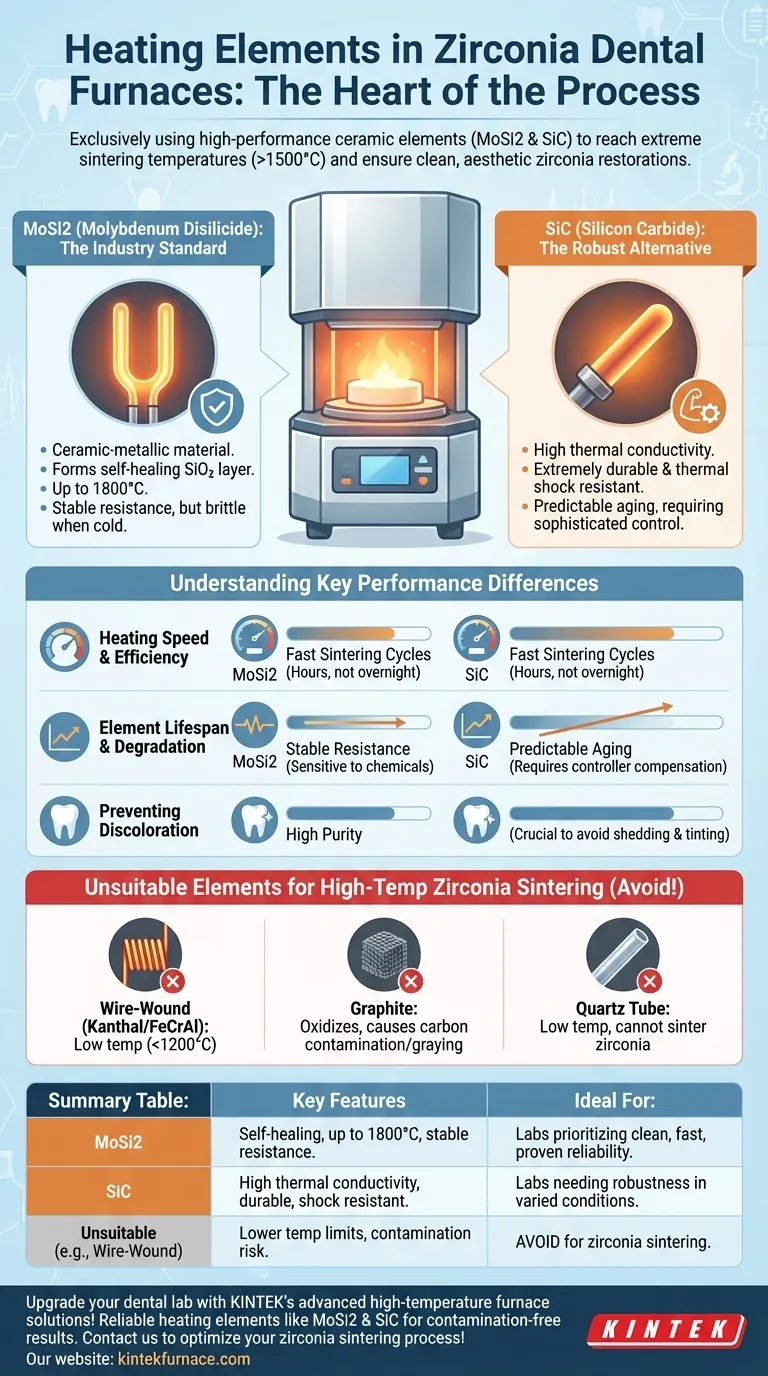

In sintesi, i forni dentali per zirconia utilizzano esclusivamente elementi riscaldanti ceramici ad alte prestazioni, con i due tipi dominanti che sono il Disilicuro di Molibdeno (MoSi2) e il Carburo di Silicio (SiC). Questi materiali sono scelti specificamente per la loro capacità unica di raggiungere e mantenere rapidamente le temperature di sinterizzazione estreme richieste per la zirconia—spesso superiori a 1500°C (2732°F)—riducendo al minimo il rischio di contaminazione che potrebbe scolorire i restauri finali.

La scelta dell'elemento riscaldante non è un dettaglio tecnico minore; è il cuore del forno. Questo componente determina direttamente la durata del forno, la velocità dei suoi cicli e, soprattutto, la sua capacità di produrre restauri in zirconia puliti ed esteticamente gradevoli senza decolorazione.

I Campioni dell'Alta Temperatura: MoSi2 e SiC

La sinterizzazione della zirconia è un processo termicamente esigente. La camera del forno deve raggiungere temperature incredibilmente elevate in modo uniforme e mantenerle con precisione. Solo pochi materiali possono svolgere questo compito in modo affidabile per migliaia di cicli.

Disilicuro di Molibdeno (MoSi2): Lo Standard Industriale

Gli elementi in MoSi2 sono la scelta più comune nei moderni forni per zirconia di fascia alta. Sono un materiale cermet, che combina proprietà ceramiche e metalliche.

Il loro vantaggio chiave è la formazione di uno strato protettivo di quarzo-silice (SiO2) sulla loro superficie ad alte temperature. Questo strato è "autoriparante", riformandosi per coprire eventuali nuove crepe o esposizioni, il che garantisce agli elementi una potenziale durata molto lunga in un ambiente pulito.

Gli elementi in MoSi2 possono operare a temperature fino a 1800°C, fornendo un margine confortevole per tutti i tipi di protocolli di sinterizzazione della zirconia.

Carburo di Silicio (SiC): L'Alternativa Robusta

Gli elementi in SiC sono un altro materiale ceramico ad alte prestazioni utilizzato in molti forni industriali e dentali. Sono noti per la loro eccezionale resistenza e l'alta conduttività termica.

Questi elementi sono estremamente durevoli e offrono un'eccellente resistenza agli shock termici, rendendoli meno suscettibili a danni da cicli rapidi di riscaldamento e raffreddamento.

Come il MoSi2, gli elementi in SiC possono facilmente gestire i requisiti di temperatura per la zirconia. La loro modalità principale di invecchiamento comporta un graduale aumento della resistenza elettrica nel tempo, che il controllore di potenza del forno deve essere progettato per gestire.

Comprendere le Principali Differenze di Prestazione

Sebbene entrambi i materiali raggiungano lo stesso obiettivo primario, le loro caratteristiche operative creano importanti distinzioni per un laboratorio dentale.

Velocità di Riscaldamento ed Efficienza

Sia gli elementi in MoSi2 che quelli in SiC consentono i cicli di sinterizzazione rapidi su cui fanno affidamento i laboratori moderni. Possono raggiungere la temperatura molto rapidamente, consentendo di completare un ciclo di sinterizzazione completo in poche ore piuttosto che durante la notte.

Durata e Degrado degli Elementi

Gli elementi in MoSi2 hanno una resistenza stabile per tutta la loro vita, ma sono fragili a temperatura ambiente e possono essere sensibili alla contaminazione chimica.

Gli elementi in SiC sono meccanicamente più robusti ma "invecchiano" in modo prevedibile. Questo processo di invecchiamento richiede un controllore di potenza più sofisticato per compensare la resistenza variabile e garantire una potenza costante.

Il Fattore Critico: Prevenire la Decolorazione

L'obiettivo finale della sinterizzazione è un restauro forte ed estetico. Gli stessi elementi riscaldanti possono essere una fonte di contaminazione che compromette l'estetica.

Gli elementi in MoSi2 e SiC di elevata purezza sono fabbricati specificamente per prevenire lo "spargimento" o il degassamento di particelle microscopiche ad alte temperature. Elementi più economici, di qualità industriale, possono rilasciare contaminanti che causano una tonalità grigiastra o verdastra nella zirconia traslucida, rovinando il caso.

Elementi Non Adatti per la Sinterizzazione di Zirconia ad Alta Temperatura

È altrettanto importante capire cosa non funziona. L'uso di un forno con il tipo sbagliato di elemento riscaldante per la sinterizzazione della zirconia porterà inevitabilmente al fallimento.

Elementi a Filo Avvolto (Kanthal/FeCrAl)

Questi elementi a filo metallico sono comuni nei forni per porcellana progettati per la smaltatura o la cottura di ceramiche a temperature più basse. La loro temperatura massima di servizio è tipicamente intorno ai 1200°C, ben al di sotto di quanto necessario per sinterizzare correttamente una corona in zirconia.

Elementi in Grafite

Sebbene la grafite possa raggiungere temperature estremamente elevate, è completamente inadatta per i forni per zirconia utilizzati nei laboratori dentali. In presenza di ossigeno (come in un forno standard non sottovuoto), la grafite si ossiderà rapidamente e rilascerà particelle di carbonio, causando una grave decolorazione grigia della zirconia.

Elementi a Tubo di Quarzo

I forni che utilizzano tubi di quarzo avvolti con una bobina riscaldante sono talvolta usati per la colorazione e la smaltatura a bassa temperatura. Il tubo di quarzo protegge il restauro dal contatto diretto con il filo riscaldante, ma questi sistemi non possono produrre le alte temperature necessarie per il processo di sinterizzazione iniziale.

Fare la Scelta Giusta per il Vostro Laboratorio

La scelta del forno—e della sua tecnologia di riscaldamento interna—dovrebbe allinearsi direttamente con gli obiettivi di produzione del vostro laboratorio per qualità ed efficienza.

- Se il vostro obiettivo principale sono prestazioni all'avanguardia e risultati comprovati: Un forno con elementi in Disilicuro di Molibdeno (MoSi2) di elevata purezza è lo standard di riferimento del settore per una sinterizzazione della zirconia pulita, veloce e affidabile.

- Se il vostro obiettivo principale è la massima durabilità e robustezza a lungo termine: Un forno dotato di elementi in Carburo di Silicio (SiC) di alta qualità è una scelta eccellente, apprezzato per la sua resistenza meccanica e la resistenza agli shock termici.

- Se state valutando un forno: Verificate sempre che gli elementi siano progettati specificamente per la zirconia dentale per evitare il costoso e frustrante problema della decolorazione del restauro.

In definitiva, comprendere l'elemento riscaldante vi permette di valutare un forno in base alla sua capacità principale di produrre risultati consistenti ed estetici per i vostri clienti.

Tabella Riepilogativa:

| Tipo di Elemento Riscaldante | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Disilicuro di Molibdeno (MoSi2) | Strato protettivo autoriparante, fino a 1800°C, resistenza stabile | Laboratori che privilegiano una sinterizzazione pulita, veloce e un'affidabilità comprovata |

| Carburo di Silicio (SiC) | Alta conduttività termica, durevole, resistente agli shock termici | Laboratori che necessitano di robustezza e prestazioni a lungo termine in diverse condizioni |

| Elementi Non Idonei (es. a filo avvolto, grafite) | Limiti di temperatura inferiori, rischio di contaminazione e decolorazione | Evitare per la sinterizzazione della zirconia per prevenire il fallimento del restauro |

Aggiornate il vostro laboratorio dentale con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili come MoSi2 e SiC nei nostri forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un'accurata corrispondenza con le vostre esigenze sperimentali uniche, offrendo cicli rapidi, risultati senza contaminazione e una maggiore produttività. Contattateci oggi per discutere come possiamo ottimizzare il vostro processo di sinterizzazione della zirconia!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione