Nella lavorazione dei materiali ottici, i forni di ricottura sottovuoto svolgono una funzione critica: raffinano la struttura interna e la superficie di un materiale per ottenere le massime prestazioni ottiche. I loro ruoli primari sono eliminare le tensioni interne in componenti come le fibre ottiche, migliorando la trasmissione del segnale, e migliorare la trasmittanza della luce e l'uniformità dei materiali utilizzati per lenti di alta precisione. Tutto questo è realizzato in un ambiente altamente controllato e privo di contaminanti.

Lo scopo fondamentale dell'utilizzo del vuoto è creare un ambiente di lavorazione incontaminato. Rimuovendo gas reattivi come l'ossigeno, il forno previene la degradazione superficiale e permette al trattamento termico di agire puramente sulla struttura interna del materiale, alleviando lo stress e migliorando l'uniformità – un requisito non negoziabile per le ottiche ad alte prestazioni.

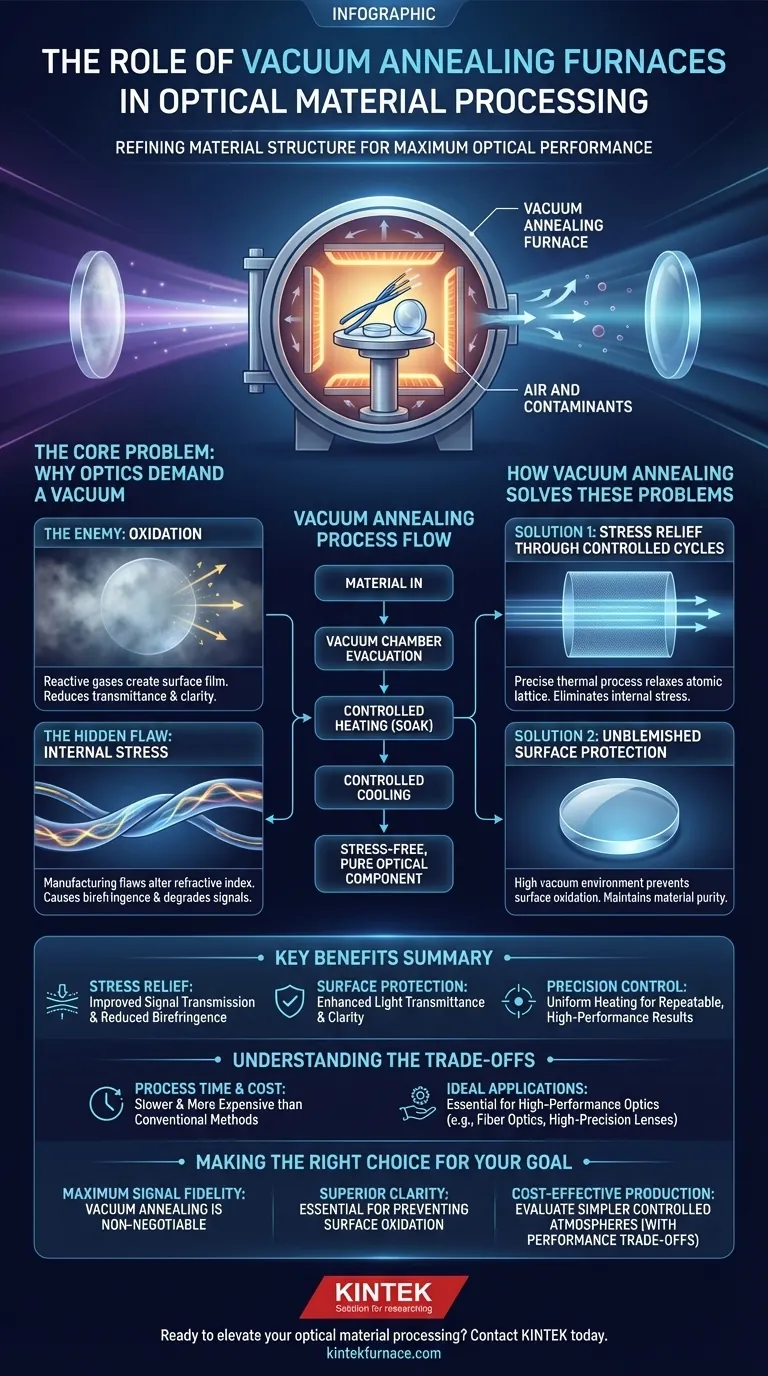

Il Problema Fondamentale: Perché le Ottiche Richiedono il Vuoto

L'estrema precisione richiesta nelle applicazioni ottiche rende i materiali altamente sensibili alle imperfezioni. Un ambiente sottovuoto non è un lusso; è una soluzione diretta ai problemi fondamentali che degradano la qualità ottica.

Il Nemico della Chiarezza: L'Ossidazione

Alle alte temperature richieste per la ricottura, i materiali reagiscono prontamente con l'ossigeno presente nell'aria. Questo processo, l'ossidazione, crea un sottile film sulla superficie del materiale.

Questo strato di ossido disperde e assorbe la luce, il che riduce gravemente la trasmittanza e la chiarezza di una lente o l'efficienza di una fibra. Un forno sottovuoto elimina questo problema rimuovendo praticamente tutto l'ossigeno prima che inizi il riscaldamento.

Il Difetto Nascosto: Le Tensioni Interne

I processi di fabbricazione, come la trafilatura della fibra ottica o lo stampaggio di una lente, introducono tensioni meccaniche interne nella struttura atomica del materiale.

Questa tensione è un difetto critico perché può alterare l'indice di rifrazione del materiale in modi imprevedibili, causando effetti come la birifrangenza (doppia rifrazione) che distorcono le immagini o degradano la qualità del segnale nelle fibre ottiche.

L'Obiettivo: Prestazioni Prevedibili

Un sistema ottico è progettato con l'assunto che la luce attraverserà i suoi componenti in modo perfettamente prevedibile. Qualsiasi impurità del materiale, difetto superficiale o non uniformità strutturale introduce variabili che disperdono, assorbono o alterano il percorso della luce, compromettendo le prestazioni dell'intero sistema.

Come la Ricottura Sottovuoto Risolve Questi Problemi

Un forno di ricottura sottovuoto fornisce una soluzione multifunzionale, utilizzando un ciclo termico controllato in un ambiente inerte per perfezionare il materiale ottico.

Eliminazione delle Tensioni Tramite Cicli Controllati

Il cuore della ricottura è un processo termico preciso. Il materiale viene riscaldato a una temperatura specifica al di sotto del suo punto di fusione, mantenuto lì per un periodo (un "sostegno"), e poi raffreddato a una velocità attentamente controllata.

Questo processo fornisce all'ordine atomico del materiale energia sufficiente per rilassarsi e riorganizzarsi in uno stato più stabile e a energia inferiore. Il risultato è una significativa riduzione o completa eliminazione delle tensioni interne.

Garantire una Superficie Intatta

Eseguendo il ciclo di ricottura in alto vuoto, il forno garantisce che il materiale non venga mai a contatto con gas reattivi.

Questo previene l'ossidazione superficiale e assicura che il materiale esca dal processo con la stessa purezza e qualità superficiale che aveva all'ingresso, preservando le sue proprietà ottiche intrinseche.

Controllo di Precisione della Temperatura

I moderni forni sottovuoto offrono un controllo eccezionale sui tassi di riscaldamento, sulla stabilità della temperatura durante il mantenimento e sui profili di raffreddamento. Questa precisione è vitale per ottenere risultati ripetibili e per adattare le proprietà finali a diversi tipi di vetro ottico, cristalli o fibre.

Comprendere i Compromessi

Sebbene incredibilmente efficace, la ricottura sottovuoto è un processo specializzato con considerazioni pratiche che la rendono inadatta per ogni applicazione.

Tempo di Processo e Produttività

I processi sottovuoto sono intrinsecamente più lenti rispetto ai trattamenti in forni atmosferici. Il tempo richiesto per pompare la camera fino a un alto vuoto può essere significativo, creando potenzialmente un collo di bottiglia nella produzione ad alto volume.

Costo e Complessità dell'Attrezzatura

I forni sottovuoto sono macchine sofisticate che sono più costose da acquistare, utilizzare e mantenere rispetto ai forni convenzionali. Richiedono pompe per vuoto robuste, guarnizioni precise e sistemi di controllo avanzati, tutti elementi che rappresentano un investimento significativo.

Non una Soluzione Universale

Il costo elevato e la minore produttività significano che la ricottura sottovuoto è tipicamente riservata ad applicazioni in cui le prestazioni sono fondamentali. Per componenti ottici di grado inferiore con tolleranze di prestazione più ampie, un'atmosfera controllata meno costosa (come l'azoto) può fornire un risultato "sufficientemente buono".

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la ricottura sottovuoto dipende interamente dal livello di prestazioni richiesto per il tuo componente ottico.

- Se il tuo obiettivo principale è la massima fedeltà del segnale nelle fibre ottiche: La ricottura sottovuoto è non negoziabile per eliminare la degradazione del segnale indotta dallo stress e garantire una bassa attenuazione.

- Se il tuo obiettivo principale è una chiarezza e una trasmittanza superiori in lenti o finestre: Un ambiente sottovuoto è essenziale per prevenire l'ossidazione superficiale che altrimenti disperderebbe e assorbirebbe la luce.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di componenti non critici: Potresti valutare se un'atmosfera controllata più semplice fornisce una protezione sufficiente, ma ciò comporterà sempre un compromesso in termini di prestazioni rispetto a un vero vuoto.

In definitiva, l'impiego di un forno sottovuoto è un investimento nella purezza del materiale e nell'integrità strutturale, garantendo che i tuoi componenti ottici funzionino esattamente come progettato.

Tabella riassuntiva:

| Ruolo | Beneficio Chiave |

|---|---|

| Eliminazione delle Tensioni | Elimina le tensioni interne per una migliore trasmissione del segnale e una ridotta birifrangenza |

| Protezione della Superficie | Previene l'ossidazione in un ambiente privo di contaminanti, migliorando la trasmittanza della luce |

| Controllo di Precisione | Consente riscaldamento e raffreddamento uniformi per risultati ripetibili e ad alte prestazioni |

Sei pronto a elevare la lavorazione dei tuoi materiali ottici con precisione e purezza? Contatta KINTEK oggi stesso per esplorare le nostre avanzate soluzioni di forni ad alta temperatura, inclusi i Forni Sottovuoto e ad Atmosfera. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo chiarezza e prestazioni superiori per le tue applicazioni di laboratorio.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale