Nella sua essenza, un forno a crogiolo è uno strumento altamente versatile in grado di fondere una vasta gamma di materiali. Principalmente, questi forni sono utilizzati per fondere metalli e leghe, ma le loro capacità si estendono a materiali come vetro e alcune ceramiche, a seconda della progettazione del forno e della temperatura massima.

I materiali specifici che un forno a crogiolo può fondere non sono determinati solo dal forno, ma dalla relazione critica tra la temperatura massima del forno e il punto di fusione del materiale utilizzato per il crogiolo stesso.

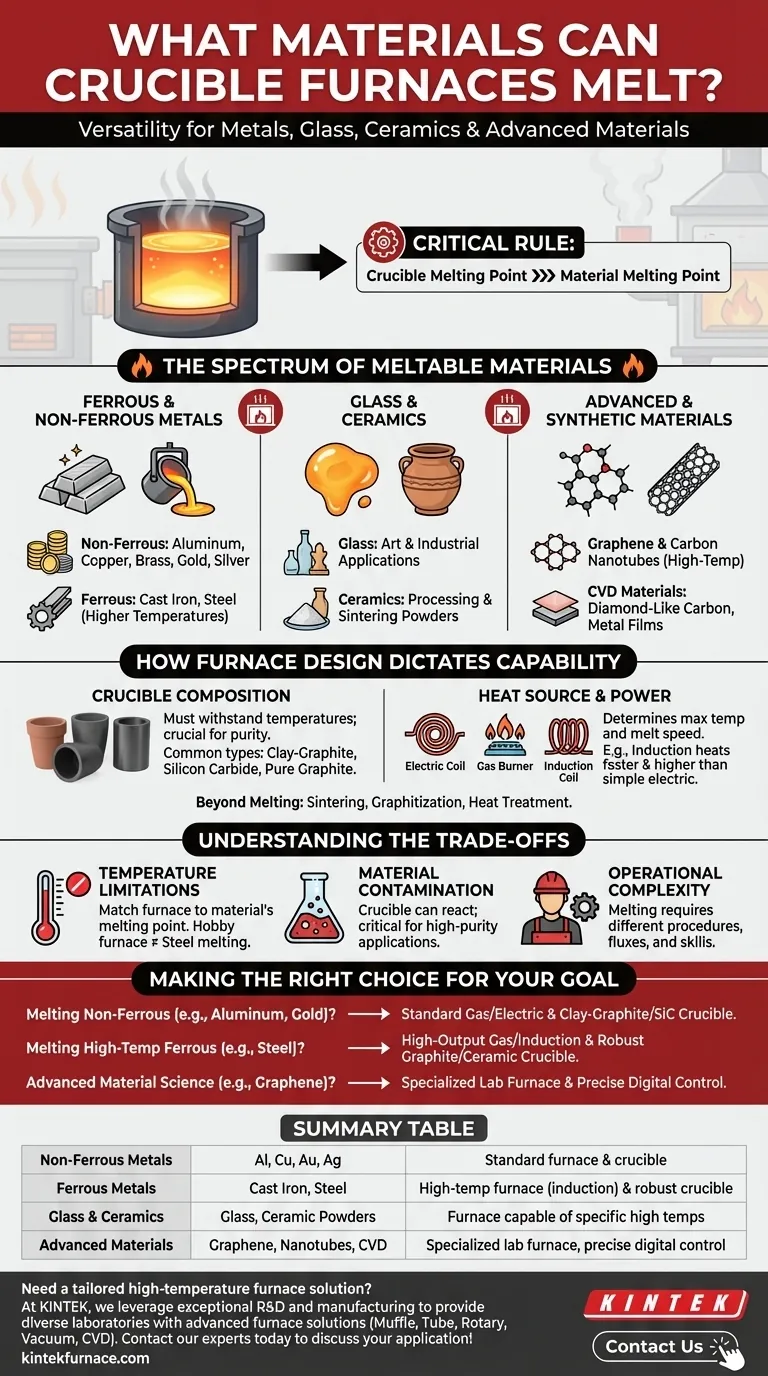

Lo spettro dei materiali fondibili

I forni a crogiolo sono definiti dalla loro adattabilità, servendo industrie che vanno dalla gioielleria su piccola scala alla produzione industriale su larga scala e alla ricerca sui materiali avanzati.

Metalli ferrosi e non ferrosi

Questa è l'applicazione più comune per i forni a crogiolo. Sono ampiamente utilizzati per fondere metalli non ferrosi come alluminio, rame, ottone, bronzo, zinco, oro e argento.

Con potenza sufficiente e il tipo di crogiolo corretto, sono anche in grado di fondere metalli ferrosi come ghisa e acciaio, che hanno punti di fusione significativamente più elevati.

Vetro e ceramica

Alcuni forni a crogiolo possono raggiungere le alte temperature necessarie per fondere il vetro per applicazioni artistiche o industriali. Possono anche essere utilizzati nella lavorazione e sinterizzazione di alcuni materiali ceramici, trasformando le polveri in forme solide.

Materiali avanzati e sintetici

I forni a crogiolo in grafite specializzati sono fondamentali nella scienza dei materiali moderna. Sono utilizzati nella produzione di grafene e nanotubi di carbonio, che richiedono temperature estremamente elevate e stabili.

Altri forni avanzati, come le unità di deposizione chimica da vapore (CVD), utilizzano un principio simile per sintetizzare materiali come carbonio simile al diamante, film metallici e compositi avanzati.

Come la progettazione del forno determina la capacità

Il termine "forno a crogiolo" è ampio. Le prestazioni effettive e la compatibilità dei materiali dipendono interamente dai suoi componenti principali e dal metodo di riscaldamento.

Il ruolo critico del crogiolo

Il crogiolo è il contenitore che contiene il materiale da fondere. La sua composizione è il fattore più importante.

Una regola fondamentale è che il crogiolo deve avere un punto di fusione significativamente più alto del materiale che contiene. I materiali comuni per crogioli includono argilla-grafite, carburo di silicio e grafite pura.

L'importanza della fonte di calore

Il sistema di riscaldamento del forno (ad esempio, resistenza elettrica, gas o induzione) determina la temperatura massima raggiungibile e la velocità di fusione. Un forno a induzione, ad esempio, riscalda molto più velocemente e può raggiungere temperature più elevate rispetto a un semplice forno a resistenza elettrica.

Oltre la fusione: altri processi ad alta temperatura

Il preciso controllo della temperatura di questi forni li rende utili per qualcosa di più della semplice fusione. Sono spesso impiegati per la sinterizzazione (fusione di polveri insieme con il calore), la grafittizzazione (conversione del carbonio in grafite) e il trattamento termico generale dei pezzi.

Comprendere i compromessi

Sebbene versatili, i forni a crogiolo presentano limitazioni fondamentali da comprendere per un funzionamento di successo.

Limitazioni di temperatura

Non tutti i forni possono fondere tutti i materiali. Un forno di livello hobbistico progettato per l'alluminio (punto di fusione ~660°C / 1220°F) sarà completamente incapace di fondere l'acciaio (punto di fusione ~1510°C / 2750°F).

Il rischio di contaminazione del materiale

Il materiale del crogiolo può talvolta reagire con la carica fusa, introducendo impurità. Questa è una preoccupazione importante nelle applicazioni che richiedono metalli o leghe di elevata purezza, il che richiede un'attenta selezione del crogiolo.

Complessità operativa

La fusione di materiali diversi richiede procedure diverse. Fattori come le rampe di temperatura, l'uso di fondenti per rimuovere le impurità e le tecniche di colata variano significativamente tra metalli come l'alluminio e il ferro, richiedendo abilità e conoscenza dell'operatore.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la configurazione corretta, devi abbinare direttamente il forno e il crogiolo al materiale che intendi lavorare.

- Se il tuo obiettivo principale è fondere metalli non ferrosi come alluminio, ottone o oro: Un forno a gas o a resistenza elettrica standard con un crogiolo in argilla-grafite o carburo di silicio è lo standard del settore.

- Se il tuo obiettivo principale è fondere metalli ad alta temperatura come acciaio o ferro: Avrai bisogno di un forno a gas ad alta potenza o di un forno a induzione abbinato a un crogiolo robusto in grafite o ceramica speciale.

- Se il tuo obiettivo principale è la scienza dei materiali avanzata o la sintesi: È essenziale un forno da laboratorio specializzato (come un forno a grafite o CVD) con controllo digitale preciso della temperatura.

In definitiva, la fusione di successo consiste nello scegliere un sistema in cui sia il forno che il suo crogiolo siano progettati per le temperature e le proprietà chimiche specifiche del materiale di destinazione.

Tabella riassuntiva:

| Categoria Materiale | Esempi Comuni | Considerazioni Chiave |

|---|---|---|

| Metalli Non Ferrosi | Alluminio, Rame, Ottone, Oro, Argento | Forno e crogiolo standard (es. argilla-grafite) |

| Metalli Ferrosi | Ghisa, Acciaio | Forno ad alta temperatura (es. induzione) e crogiolo robusto (es. grafite) |

| Vetro e Ceramica | Vetro, Polveri Ceramiche | Forno in grado di raggiungere temperature elevate specifiche |

| Materiali Avanzati | Grafene, Nanotubi di Carbonio, Film CVD | Forno da laboratorio specializzato con controllo digitale preciso |

Hai bisogno di una soluzione per forno ad alta temperatura su misura per il tuo materiale specifico?

In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni per forni avanzati. Sia che tu stia fondendo metalli non ferrosi comuni, lavorando acciai ad alta temperatura o sintetizzando materiali avanzati come il grafene, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche.

Contatta oggi i nostri esperti per discutere come possiamo progettare il sistema di forno perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria