In breve, la diversificazione delle apparecchiature dei forni a tubo sottovuoto deriva dal loro design modulare e da una potente combinazione di caratteristiche altamente controllabili. Non sono un singolo tipo di dispositivo, ma una piattaforma versatile che può essere configurata con diverse zone di temperatura, controlli atmosferici precisi e capacità avanzate di cicli termici per soddisfare le specifiche esigenze della lavorazione di nuovi materiali.

La straordinaria versatilità di un forno a tubo sottovuoto deriva dalla sua capacità di controllare con precisione e indipendentemente i tre pilastri fondamentali della lavorazione dei materiali: temperatura, atmosfera e tempo. Questo lo rende meno simile a un semplice forno e più a uno strumento scientifico configurabile.

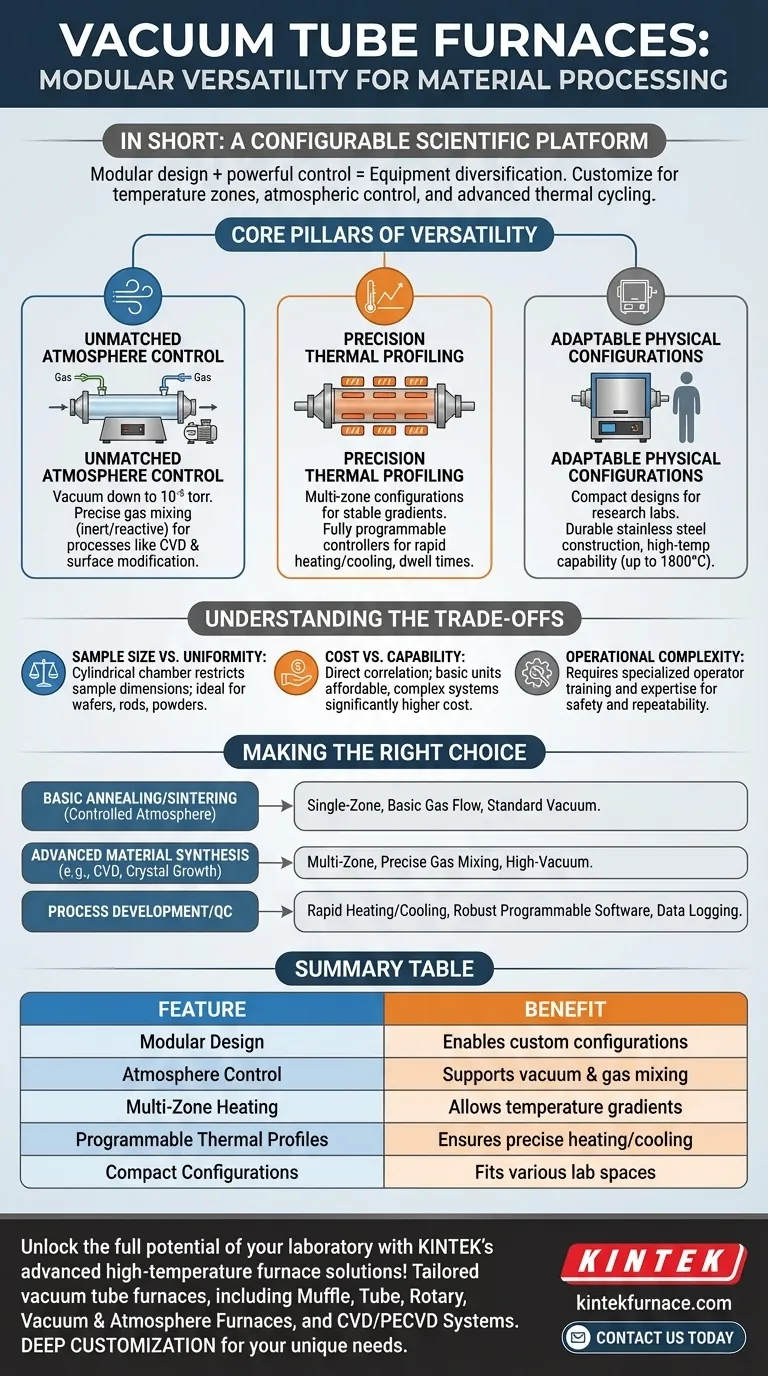

I pilastri fondamentali della versatilità

La vera forza dei forni a tubo sottovuoto risiede in una serie di caratteristiche fondamentali che possono essere combinate in vari modi, creando un'ampia diversità di attrezzature adattate a specifici processi scientifici e industriali. Comprendere questi pilastri rivela il motivo della loro adattabilità.

Controllo ineguagliabile dell'atmosfera

Una caratteristica distintiva è la capacità di creare ambienti altamente specifici e controllati. Non si tratta solo di riscaldamento; si tratta di controllare l'ambiente chimico in cui avviene il riscaldamento.

Questo controllo si ottiene attraverso design a tubo sigillato, robusti cappucci terminali e sofisticati sistemi di supporto. Questi consentono condizioni di vuoto fino a 10⁻⁵ torr, creando un ambiente ultrapuro privo di gas reattivi come l'ossigeno.

Inoltre, i sistemi di miscelazione gas integrati consentono l'introduzione di miscele precise di gas inerti (come l'Argon) o reattivi. Questa capacità è fondamentale per processi come la deposizione chimica da fase vapore (CVD) o la creazione di specifici effetti di nitrurazione o carburazione sulla superficie di un materiale.

Profilazione termica di precisione

I forni a tubo sottovuoto offrono un controllo eccezionale sull'intero ciclo di riscaldamento e raffreddamento, noto come profilo termico. Questo va ben oltre il semplice raggiungimento di una temperatura target.

Le configurazioni multizona sono un aspetto chiave di ciò. Un forno può avere diverse zone di riscaldamento indipendenti lungo la lunghezza del tubo, consentendo all'utente di creare un gradiente di temperatura stabile. Questo è essenziale per processi come la crescita dei cristalli.

I controllori avanzati e completamente programmabili consentono una gestione precisa delle velocità di riscaldamento, dei tempi di permanenza a temperature specifiche e delle velocità di raffreddamento. Funzionalità come il riscaldamento rapido fanno risparmiare tempo prezioso di produzione, mentre le capacità di raffreddamento rapido possono ridurre lo stress termico e migliorare la qualità finale e la microstruttura del materiale.

Configurazioni fisiche adattabili

La diversificazione è anche fisica. Questi forni sono progettati per adattarsi a una gamma di spazi di laboratorio ed esigenze di lavorazione, dalla ricerca su piccola scala alla produzione pilota.

Molti modelli presentano design compatti da banco, rendendoli ideali per i laboratori di ricerca dove lo spazio è un bene prezioso. La costruzione spesso utilizza acciaio inossidabile durevole e materiali resistenti alla corrosione per garantire una lunga durata, anche quando si utilizzano gas reattivi.

Questa combinazione di ingombro ridotto con capacità ad alta temperatura (fino a 1800°C in alcuni modelli) e controllo avanzato del processo li rende uno strumento unico e potente in un pacchetto compatto.

Comprendere i compromessi

Sebbene altamente versatili, i forni a tubo sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Dimensioni del campione vs. uniformità

La limitazione principale è intrinseca al nome: il tubo. La camera cilindrica restringe le dimensioni fisiche del campione. Sebbene eccellenti per wafer, barre o polveri, sono inadatti per componenti grandi, ingombranti o di forma irregolare che sarebbero meglio serviti da un forno a muffola.

Costo vs. capacità

Esiste una correlazione diretta tra prezzo e caratteristiche. Un forno base a zona singola per una semplice ricottura è relativamente economico. Tuttavia, un sistema multizona con pompe per alto vuoto, regolatori di flusso di massa per la miscelazione dei gas e software avanzato di registrazione dati rappresenta un aumento significativo di complessità e costi.

Complessità operativa

La precisione che rende questi forni così potenti richiede anche un livello superiore di conoscenza da parte dell'operatore. Programmare correttamente profili termici complessi, gestire i flussi di gas e far funzionare sistemi ad alto vuoto richiede formazione e competenze specifiche per garantire sia la sicurezza che la ripetibilità del processo.

Fare la scelta giusta per il proprio obiettivo

La scelta della configurazione giusta dipende interamente dal vostro obiettivo finale.

- Se il vostro obiettivo principale è la ricottura o la sinterizzazione di base in atmosfera controllata: Un forno a zona singola con flusso di gas di base e una pompa per vuoto standard è probabilmente sufficiente ed economico.

- Se il vostro obiettivo principale è la sintesi avanzata di materiali (ad esempio, CVD, crescita di cristalli): Avrete bisogno di un forno multizona con sistemi precisi di miscelazione dei gas e capacità di alto vuoto per controllare i gradienti e la purezza.

- Se il vostro obiettivo principale è lo sviluppo di processi o il controllo qualità: Date priorità ai modelli con cicli di riscaldamento/raffreddamento rapidi e software robusto per il controllo programmabile e la registrazione dettagliata dei dati.

Comprendendo queste capacità fondamentali e i compromessi, potete selezionare un forno a tubo sottovuoto che funga da strumento preciso e potente per i vostri specifici obiettivi di lavorazione dei materiali.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Design modulare | Consente configurazioni personalizzate per processi specifici |

| Controllo dell'atmosfera | Supporta il vuoto e la miscelazione dei gas per purezza e reazioni |

| Riscaldamento multizona | Consente gradienti di temperatura per sintesi avanzate |

| Profili termici programmabili | Garantisce cicli precisi di riscaldamento e raffreddamento |

| Configurazioni compatte | Adatte a vari spazi di laboratorio, dalla ricerca alla produzione |

Sbloccate il pieno potenziale del vostro laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a tubo sottovuoto su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati della vostra lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali