In sostanza, un forno sottovuoto ottiene una maggiore efficienza cambiando fondamentalmente il modo in cui il calore viene trasferito e creando un ambiente ultrapuro. A differenza dei forni convenzionali che sprecano energia riscaldando l'aria e combattendo la contaminazione atmosferica, un forno sottovuoto elimina l'aria, consentendo un riscaldamento radiante altamente mirato, un isolamento superiore e processi che producono pezzi più puliti e di qualità superiore senza operazioni di pulizia secondarie.

La vera efficienza di un forno sottovuoto non riguarda solo il risparmio energetico; riguarda il controllo del processo. Rimuovendo l'atmosfera, si eliminano variabili incontrollate come la convezione e l'ossidazione, portando a risultati più precisi, ripetibili e materialmente superiori con meno sprechi.

Come il Vuoto Cambia le Regole del Trasferimento di Calore

I forni convenzionali operano in aria, un mezzo che trasferisce il calore in modo imprevedibile tramite convezione. Un forno sottovuoto rimuove questo mezzo, creando un ambiente in cui l'efficienza è progettata, non incidentale.

Eliminazione della Perdita di Calore Convettivo

In un forno tradizionale, una quantità significativa di energia viene sprecata riscaldando l'aria all'interno della camera. Quest'aria riscaldata trasferisce quindi energia al pezzo in lavorazione tramite convezione, ma trasferisce anche quel calore alle pareti del forno, portando a una costante perdita di energia.

Evacuando la camera, un forno sottovuoto elimina quasi completamente il trasferimento di calore convettivo. Non ci sono praticamente molecole d'aria da riscaldare, il che significa che quasi tutta l'energia è diretta dove conta: sul pezzo stesso.

Concentrarsi sul Calore Radiante Diretto

Con l'eliminazione della convezione, il trasferimento di calore avviene principalmente tramite irraggiamento termico. Questo è un trasferimento di energia diretto, a linea di vista, dagli elementi riscaldanti al pezzo in lavorazione.

Ciò consente un riscaldamento eccezionalmente uniforme, poiché il pezzo è uniformemente immerso nell'energia radiante. Questa precisione previene i punti caldi e garantisce proprietà metallurgiche coerenti in tutto il materiale, che è una misura chiave dell'efficienza del processo.

Massimizzare le Prestazioni dell'Isolamento

L'efficacia dell'isolamento è drasticamente aumentata nel vuoto. Vengono utilizzati materiali come la mullite policristallina di alta qualità perché sono cattivi conduttori di calore.

Nel vuoto, dove non c'è aria che sposti il calore attraverso l'isolamento, le loro prestazioni sono massimizzate. Combinato con caratteristiche come gusci del forno a doppio strato, ciò garantisce che il calore generato rimanga all'interno della camera, consentendo cicli di riscaldamento più rapidi pur consumando meno energia complessiva.

L'Efficienza della Purezza e della Precisione

Oltre alla dinamica termica, l'efficienza di un forno sottovuoto deriva dalla qualità del suo risultato. L'ambiente controllato previene problemi che costano tempo e denaro nei processi convenzionali.

Prevenzione dell'Ossidazione e della Contaminazione

Il vantaggio più ovvio del vuoto è l'assenza di ossigeno e altri contaminanti atmosferici. Questo previene l'ossidazione superficiale (formazione di scaglie) sui pezzi metallici durante il trattamento termico.

Questo è un enorme guadagno di efficienza. Elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la pulizia acida, la sabbiatura o la lavorazione meccanica per rimuovere lo strato di scaglie, risparmiando manodopera, tempo e materiale grezzo.

Garantire Risultati Ripetibili e di Alta Qualità

I moderni forni sottovuoto utilizzano processi avanzati controllati al computer. L'assenza di variabili atmosferiche consente un controllo estremamente preciso e ripetibile su ogni fase del ciclo, dalle rampe di riscaldamento alle permanenze alla temperatura e al raffreddamento.

Questo livello di controllo assicura che ogni pezzo raggiunga le proprietà metallurgiche desiderate, riducendo drasticamente i tassi di scarto e la necessità di rilavorazioni. Questa ripetibilità è una forma critica di efficienza produttiva per componenti di alto valore.

Comprendere i Compromessi: Portata rispetto alla Qualità

Sebbene altamente efficiente nell'uso di energia e qualità finale, un forno sottovuoto non è sempre l'opzione più veloce per ogni applicazione.

La Sfumatura della Velocità di Riscaldamento

La camera di un forno sottovuoto può riscaldarsi rapidamente grazie al suo eccellente isolamento. Tuttavia, il riscaldamento di un pezzo grande o denso può talvolta essere più lento che in un forno convenzionale.

Questo perché si basa esclusivamente sulla radiazione. Un forno convenzionale (o a atmosfera) utilizza la convezione, dove l'aria calda in movimento può aiutare a trasferire il calore nelle geometrie complesse o nei pezzi grandi più rapidamente, anche se è meno efficiente dal punto di vista energetico complessivo.

Tempo Ciclo Complessivo

Il processo di vuoto stesso aggiunge tempo. Tirare un vuoto profondo prima che inizi il ciclo di riscaldamento e quindi spesso riempire la camera con un gas inerte per un raffreddamento controllato aggiunge minuti al ciclo di produzione totale.

A causa di ciò, per la produzione ad alto volume di pezzi semplici e a basso costo, un forno a atmosfera a nastro trasportatore continuo può offrire una maggiore portata (pezzi all'ora), anche se è meno efficiente per pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il termine "efficienza" deve essere definito dal tuo obiettivo primario. I vantaggi di un forno sottovuoto sono chiari, ma sono più incisivi quando sono allineati con obiettivi di produzione specifici.

- Se la tua attenzione principale è la purezza e la qualità del materiale: Un forno sottovuoto è ineguagliabile, poiché elimina l'ossidazione e garantisce risultati metallurgici precisi e ripetibili per componenti critici.

- Se la tua attenzione principale è l'efficienza energetica a lungo termine: Il superiore isolamento del forno sottovuoto e l'eliminazione della perdita di calore convettivo porteranno a costi operativi significativamente inferiori per ciclo.

- Se la tua attenzione principale è la portata elevata di pezzi semplici: Un forno convenzionale o a atmosfera potrebbe essere più "efficiente" in termini di pura velocità e numero di unità elaborate all'ora.

In definitiva, la scelta del forno giusto richiede di definire l'efficienza non solo come velocità, ma come il percorso più efficace per raggiungere la qualità del materiale desiderata e il costo finale.

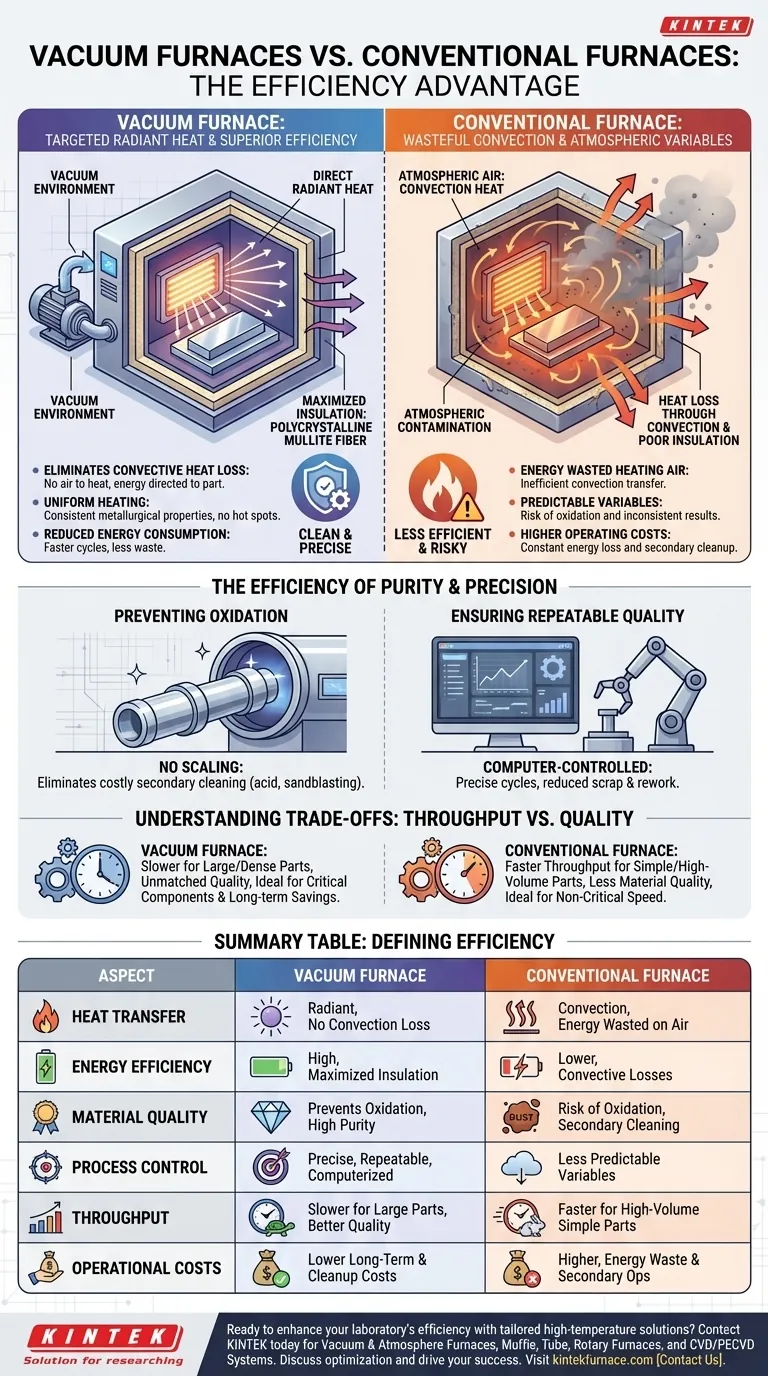

Tabella Riassuntiva:

| Aspetto | Forno Sottovuoto | Forno Convenzionale |

|---|---|---|

| Trasferimento di Calore | Riscaldamento radiante, nessuna perdita per convezione | Riscaldamento a convezione, energia sprecata sull'aria |

| Efficienza Energetica | Alta grazie all'isolamento e all'assenza di riscaldamento dell'aria | Inferiore a causa delle perdite convettive |

| Qualità del Materiale | Previene l'ossidazione, nessuna scagliatura, alta purezza | Rischio di ossidazione, richiede pulizia secondaria |

| Controllo del Processo | Preciso, ripetibile con controllo computerizzato | Meno prevedibile a causa delle variabili atmosferiche |

| Portata | Più lento per pezzi grandi, migliore per la qualità | Più veloce per pezzi semplici ad alto volume |

| Costi Operativi | Costi energetici e di pulizia inferiori a lungo termine | Più alti a causa dello spreco di energia e delle operazioni secondarie |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni personalizzate ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati come forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che soddisfiamo le vostre esigenze sperimentali uniche, fornendo trattamenti termici superiori, risparmio energetico e risultati privi di contaminanti. Non accontentarti di meno: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega