In sintesi, un forno a vuoto è un'attrezzatura industriale specializzata che riscalda i materiali a temperature estremamente elevate all'interno di un ambiente controllato a bassa pressione. Rimuovendo l'aria e altri gas, esegue processi termici critici come il trattamento termico, la brasatura e la sinterizzazione con eccezionale consistenza e senza il rischio di ossidazione o contaminazione superficiale comuni nei forni tradizionali.

Il vantaggio principale di un forno a vuoto non è solo il calore che fornisce, ma l'ambiente inerte che crea. Eliminando i gas atmosferici, offre agli ingegneri un controllo preciso sulla chimica finale e sulle proprietà strutturali di un materiale, prevenendo reazioni indesiderate che degradano la qualità.

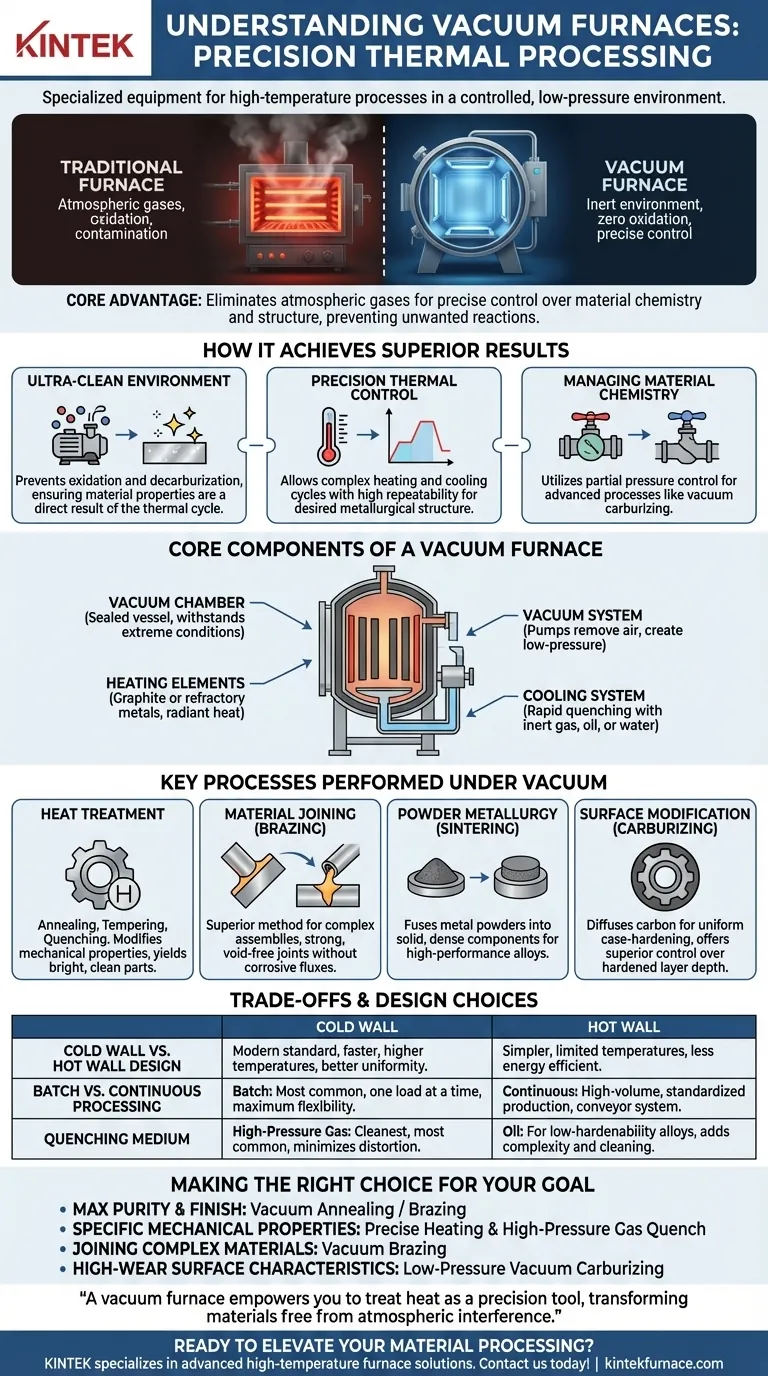

Come un forno a vuoto raggiunge risultati superiori

La funzione di un forno a vuoto va ben oltre il semplice riscaldamento. È uno strumento di precisione progettato per manipolare le proprietà dei materiali a un livello fondamentale controllando l'atmosfera, o la sua assenza.

Creazione di un ambiente ultra-pulito

Il ruolo primario del vuoto è quello di creare un ambiente quasi perfettamente inerte. La rimozione di ossigeno e altri gas reattivi previene l'ossidazione e la decarburazione, che possono indebolire i metalli e compromettere la loro finitura superficiale.

Questo ambiente ultra-pulito assicura che le proprietà del materiale siano il risultato diretto del ciclo termico, non un effetto collaterale di reazioni chimiche indesiderate con l'atmosfera.

Controllo termico di precisione

I moderni forni a vuoto offrono un controllo eccezionale sia sulle velocità di riscaldamento che di raffreddamento. Ciò consente di eseguire cicli termici complessi a più stadi perfettamente ogni volta.

Sia che si esegua un rapido tempra per ottenere la massima durezza o una lenta ricottura per migliorare la duttilità, il controllo della temperatura del sistema garantisce il raggiungimento della struttura metallurgica desiderata con elevata ripetibilità.

Gestione della chimica dei materiali

Sistemi avanzati consentono l'introduzione di gas specifici a basse pressioni, una tecnica nota come controllo della pressione parziale.

Questo viene utilizzato per processi sofisticati come la carburazione sotto vuoto (aggiunta di carbonio a una superficie d'acciaio) o per sopprimere la vaporizzazione di alcuni elementi, come il cromo negli acciai inossidabili, ad alte temperature.

Componenti principali di un sistema di forno a vuoto

Un forno a vuoto è un sistema integrato in cui ogni componente svolge un ruolo critico nel raggiungimento del risultato finale.

La camera a vuoto

Questo è il recipiente sigillato, tipicamente cilindrico, che contiene il carico di lavoro. È costruito per resistere sia a temperature estreme che all'enorme pressione esterna quando viene creato il vuoto. Le camere possono essere progettate per il caricamento verticale o orizzontale.

Gli elementi riscaldanti

Questi componenti, spesso realizzati in grafite o metalli refrattari, generano il calore radiante all'interno della camera. Il design a "parete fredda", in cui gli elementi riscaldanti si trovano all'interno della camera isolata, consente temperature operative molto più elevate e cicli di riscaldamento e raffreddamento più rapidi rispetto ai più vecchi design a "parete calda".

Il sistema a vuoto

Questo è il cuore del forno. Consiste in una serie di pompe, come pompe meccaniche e pompe per alto vuoto (ad esempio, pompe molecolari o a diffusione), che lavorano in fasi per rimuovere l'aria e creare l'ambiente a bassa pressione richiesto.

Il sistema di raffreddamento

Dopo il ciclo di riscaldamento, il raffreddamento controllato è spesso altrettanto critico. Il sistema di raffreddamento facilita la tempra introducendo rapidamente un mezzo, più comunemente gas inerte ad alta pressione (tempra a gas), ma anche olio o acqua in design specializzati.

Processi chiave eseguiti sotto vuoto

L'ambiente unico di un forno a vuoto consente una serie di processi di produzione ad alto valore che sono difficili o impossibili da eseguire altrimenti.

Trattamento termico (Ricottura, Tempra, Bonifica)

Questa è l'applicazione più comune. Il trattamento termico sotto vuoto modifica le proprietà meccaniche dei metalli, come durezza, tenacità e duttilità. Il processo produce parti lucide e pulite che non richiedono successiva pulizia.

Giunzione di materiali (Brasatura)

La brasatura sotto vuoto è un metodo superiore per unire assemblaggi complessi, spesso con metalli dissimili. L'ambiente pulito assicura che la lega di brasatura scorra liberamente e crei giunti forti e privi di vuoti senza l'uso di flussi corrosivi.

Metallurgia delle polveri (Sinterizzazione)

La sinterizzazione comporta il riscaldamento di polveri metalliche compattate appena al di sotto del loro punto di fusione. Sotto vuoto, questo processo fonde insieme le particelle per formare una parte solida e densa, essenziale per la creazione di componenti da leghe e ceramiche ad alte prestazioni.

Modifica superficiale (Carburazione)

La carburazione sotto vuoto, o carburazione a bassa pressione, è un processo di indurimento superficiale che diffonde il carbonio nella superficie dell'acciaio. Offre una uniformità e un controllo superiori sulla profondità dello strato indurito rispetto alla carburazione atmosferica tradizionale.

Comprendere i compromessi e le scelte di progettazione

Sebbene potente, un forno a vuoto non è una soluzione universale. La progettazione e i parametri del processo devono essere scelti attentamente in base alle esigenze specifiche dell'applicazione.

Design a parete fredda vs. a parete calda

I forni a parete fredda sono lo standard moderno per le applicazioni ad alte prestazioni. Offrono tempi di ciclo più rapidi, capacità di temperatura più elevate e una migliore uniformità di temperatura. I forni a parete calda sono più semplici ma sono limitati in temperatura e meno efficienti dal punto di vista energetico.

Elaborazione batch vs. continua

La maggior parte dei forni a vuoto sono forni batch, in cui viene elaborato un carico alla volta. Questo offre la massima flessibilità. Per produzioni ad alto volume e standardizzate, esistono forni a vuoto continui, che spostano le parti attraverso zone di riscaldamento e raffreddamento su un nastro trasportatore.

Selezione del mezzo di tempra

La scelta del mezzo di tempra è fondamentale per ottenere la durezza desiderata e minimizzare la distorsione. La tempra a gas ad alta pressione è il metodo più pulito e comune. Tuttavia, per alcune leghe a bassa temprabilità, potrebbe essere necessaria una tempra più severa utilizzando olio, il che aggiunge complessità e fasi di pulizia.

Fare la scelta giusta per il tuo obiettivo

La selezione del giusto processo sotto vuoto consiste nell'abbinare le capacità del forno al risultato desiderato per il materiale.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale e una finitura brillante e pulita: La ricottura o la brasatura sotto vuoto sono la scelta ideale, poiché prevengono completamente l'ossidazione superficiale.

- Se il tuo obiettivo principale è creare proprietà meccaniche specifiche: Un forno con controlli di riscaldamento precisi e un sistema di tempra a gas ad alta pressione è essenziale per risultati di trattamento termico ripetibili.

- Se il tuo obiettivo principale è unire materiali complessi o dissimili: La brasatura sotto vuoto fornisce i giunti più puliti e resistenti possibili senza la necessità di pulizia post-processo.

- Se il tuo obiettivo principale è creare caratteristiche superficiali ad alta resistenza all'usura: La carburazione sotto vuoto a bassa pressione offre un controllo impareggiabile sul processo di indurimento superficiale per una maggiore durata del componente.

In definitiva, un forno a vuoto ti consente di trattare il calore come uno strumento di precisione, trasformando i materiali in un ambiente privo di interferenze atmosferiche.

Tabella riassuntiva:

| Tipo di processo | Applicazioni chiave | Principali benefici |

|---|---|---|

| Trattamento termico | Ricottura, Tempra, Bonifica | Previene l'ossidazione, assicura finitura pulita, migliora le proprietà meccaniche |

| Giunzione di materiali | Brasatura | Senza flusso, giunti forti, ideale per assemblaggi complessi |

| Metallurgia delle polveri | Sinterizzazione | Produce parti dense da polveri metalliche e ceramiche |

| Modifica superficiale | Carburazione | Indurimento uniforme, maggiore resistenza all'usura |

Pronto a migliorare la tua lavorazione dei materiali con precisione e purezza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Vuoto e Atmosfera, su misura per settori come l'aerospaziale, l'automotive e la ricerca. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità e innovazione. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura