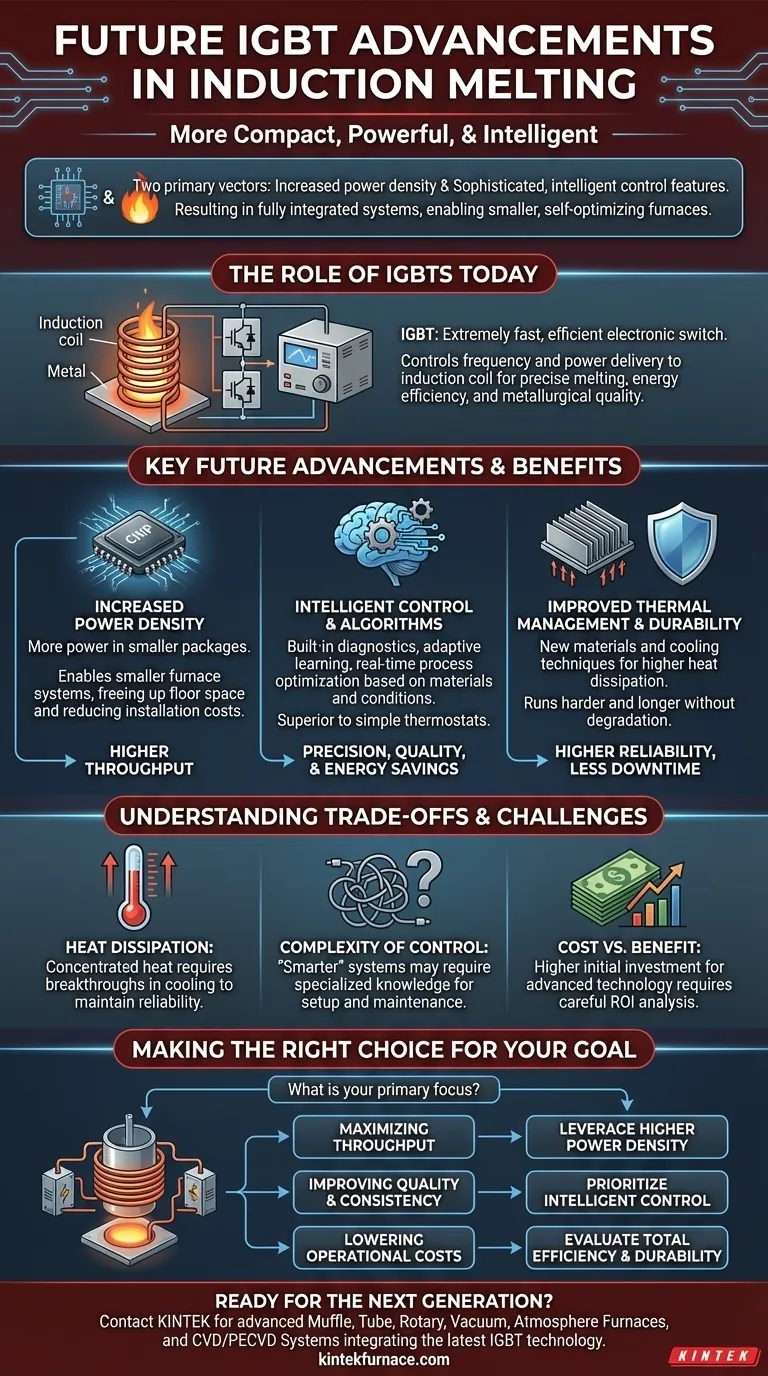

In sintesi, il futuro dei Transistor Bipolari a Gate Isolato (IGBT) nella fusione a induzione è definito da due vettori principali: maggiore densità di potenza e funzionalità di controllo più sofisticate e intelligenti. Ciò significa che i forni diventeranno più compatti e potenti, offrendo al contempo una precisione senza precedenti sull'intero processo di fusione. Questi progressi non sono semplici miglioramenti incrementali; rappresentano un cambiamento fondamentale verso un riscaldamento industriale più automatizzato e ottimizzato.

I futuri progressi degli IGBT vanno oltre i semplici miglioramenti dei componenti. L'obiettivo è creare un sistema completamente integrato in cui maggiore densità di potenza e controllo intelligente lavorino insieme, consentendo forni più piccoli ed efficienti che possono auto-ottimizzarsi per diversi materiali e condizioni operative.

Il ruolo degli IGBT nella fusione a induzione moderna

Per capire dove sta andando la tecnologia, dobbiamo prima avere chiarezza sul suo ruolo attuale. Gli IGBT sono il cuore del moderno alimentatore a induzione.

Cos'è un IGBT?

Un IGBT è un potente semiconduttore che funge da interruttore elettronico estremamente veloce ed efficiente. Combina il semplice controllo di gate di un MOSFET con la capacità di alta corrente e alta tensione di un transistor bipolare.

In un forno a induzione, il compito dell'IGBT è accendere e spegnere l'alimentazione migliaia di volte al secondo. Questa rapida azione di commutazione è ciò che crea la corrente alternata ad alta frequenza nella bobina a induzione, che a sua volta genera il potente campo magnetico necessario per riscaldare e fondere il metallo.

Perché è fondamentale per la fusione a induzione

La precisione degli IGBT è ciò che distingue i sistemi moderni dalle tecnologie più datate. Controllando con precisione la frequenza e la quantità di potenza erogata alla bobina, gli operatori ottengono un controllo esatto sulla velocità di fusione e sulla temperatura finale. Ciò si traduce direttamente in una maggiore efficienza energetica, tempi di fusione più rapidi e una qualità metallurgica superiore.

Principali progressi futuri all'orizzonte

I vantaggi fondamentali degli IGBT sono già consolidati. La prossima ondata di innovazione amplificherà questi punti di forza, spingendo i confini di ciò che è possibile nella fusione a induzione.

Maggiore densità di potenza

La densità di potenza si riferisce alla quantità di potenza elettrica che un modulo IGBT può gestire rispetto alle sue dimensioni fisiche. La tendenza chiara è quella di inserire più potenza in pacchetti più piccoli.

Questo progresso consente la progettazione di alimentatori a induzione più piccoli e compatti. Per una fabbrica o una fonderia, questo libera prezioso spazio a pavimento e può semplificare la disposizione generale del sistema, riducendo i costi di installazione.

Controllo potenziato e intelligente

Questa è probabilmente l'area di sviluppo più trasformativa. Gli attuali sistemi IGBT offrono un controllo preciso, ma i sistemi futuri offriranno un controllo intelligente. Ciò include diagnostica integrata, algoritmi di apprendimento adattivo e integrazione perfetta con i sistemi di automazione di fabbrica.

Pensala come la differenza tra un semplice termostato e un sistema di controllo climatico intelligente. Il futuro controller IGBT non si limiterà a mantenere un setpoint; adeguerà attivamente l'erogazione di potenza in tempo reale in base al tipo e alla quantità specifici di metallo nel forno, ottimizzando sia la velocità che il consumo energetico.

Migliore gestione termica e durata

All'aumentare della densità di potenza, aumenta anche la sfida della dissipazione del calore. Un'area critica di ricerca continua è lo sviluppo di nuovi materiali e tecniche di raffreddamento.

Questi miglioramenti consentiranno agli IGBT di prossima generazione di funzionare più intensamente e più a lungo senza degradarsi. Per l'utente finale, ciò si traduce direttamente in maggiore affidabilità, minori requisiti di manutenzione e meno tempi di inattività imprevisti.

Comprendere i compromessi e le sfide

Sebbene il futuro sia promettente, è importante affrontare questi progressi con una chiara comprensione delle sfide ingegneristiche associate.

Il problema della dissipazione del calore

Una maggiore densità di potenza genera inevitabilmente un calore più concentrato. L'ostacolo principale per sbloccare una potenza ancora maggiore in moduli più piccoli è la capacità di allontanare efficacemente questo calore. Senza progressi corrispondenti nella tecnologia di raffreddamento, i vantaggi in termini di affidabilità potrebbero essere compromessi.

Complessità del controllo

I sistemi di controllo "più intelligenti" sono, per loro natura, più complessi. Sebbene offrano maggiori capacità, potrebbero anche richiedere conoscenze più specialistiche per l'impostazione iniziale, la calibrazione e la risoluzione dei problemi. Il settore deve bilanciare le funzionalità avanzate con interfacce intuitive.

Analisi costo-beneficio

La tecnologia all'avanguardia ha un prezzo premium. L'investimento iniziale per un forno dotato degli IGBT più recenti sarà più elevato. La decisione di aggiornare richiederà un'attenta analisi del ritorno sull'investimento (ROI) che tenga conto dei guadagni previsti dai risparmi energetici, dall'aumento della produttività e dalla riduzione dei costi di manutenzione.

Fare la scelta giusta per il tuo obiettivo

Man mano che queste tecnologie diventano disponibili, la scelta giusta dipenderà dalle tue priorità operative specifiche.

- Se la tua priorità principale è massimizzare la produttività: Cerca sistemi che sfruttino una maggiore densità di potenza, poiché questa sarà la chiave per ottenere cicli di fusione più rapidi ed elaborare più materiale.

- Se la tua priorità principale è migliorare la qualità e la coerenza: Dai priorità ai progressi nelle funzionalità di controllo intelligente e negli algoritmi adattivi per garantire risultati ripetibili e di alta precisione per le leghe speciali.

- Se la tua priorità principale è ridurre i costi operativi a lungo termine: Valuta il quadro generale, inclusi i guadagni di efficienza energetica derivanti dai controlli intelligenti e la manutenzione ridotta promessa da moduli IGBT più robusti e durevoli.

In definitiva, questi progressi consentono alle industrie di ottenere un processo di fusione più efficiente, preciso e sostenibile.

Tabella riassuntiva:

| Progresso | Beneficio chiave | Impatto sulla fusione a induzione |

|---|---|---|

| Maggiore densità di potenza | Più potenza in un pacchetto più piccolo | Sistemi di forni più piccoli e compatti; maggiore produttività |

| Controllo intelligente e algoritmi | Ottimizzazione adattiva del processo in tempo reale | Qualità metallurgica superiore, risparmio energetico e coerenza |

| Gestione termica migliorata | Migliore dissipazione del calore e durata | Maggiore affidabilità, manutenzione ridotta e meno tempi di inattività |

Pronto a sfruttare la prossima generazione di tecnologia per la fusione a induzione?

In KINTEK, comprendiamo che il futuro della lavorazione dei metalli efficiente e precisa risiede nei sistemi di alimentazione avanzati. Il nostro impegno per un'eccezionale attività di R&S e produzione interna ci consente di fornire soluzioni per forni ad alta temperatura che integrano le ultime tecnologie IGBT.

Che tu stia fondendo leghe speciali o aumentando la produzione, il nostro team può aiutarti a selezionare o personalizzare un sistema che massimizzi la tua produttività, qualità e risparmio operativo.

Contatta KINTEK oggi stesso per discutere come i nostri forni avanzati Muffle, Tube, Rotary, Vacuum & Atmosphere e i sistemi CVD/PECVD — supportati da ampie capacità di personalizzazione — possono soddisfare i tuoi obiettivi unici di sperimentazione e produzione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche