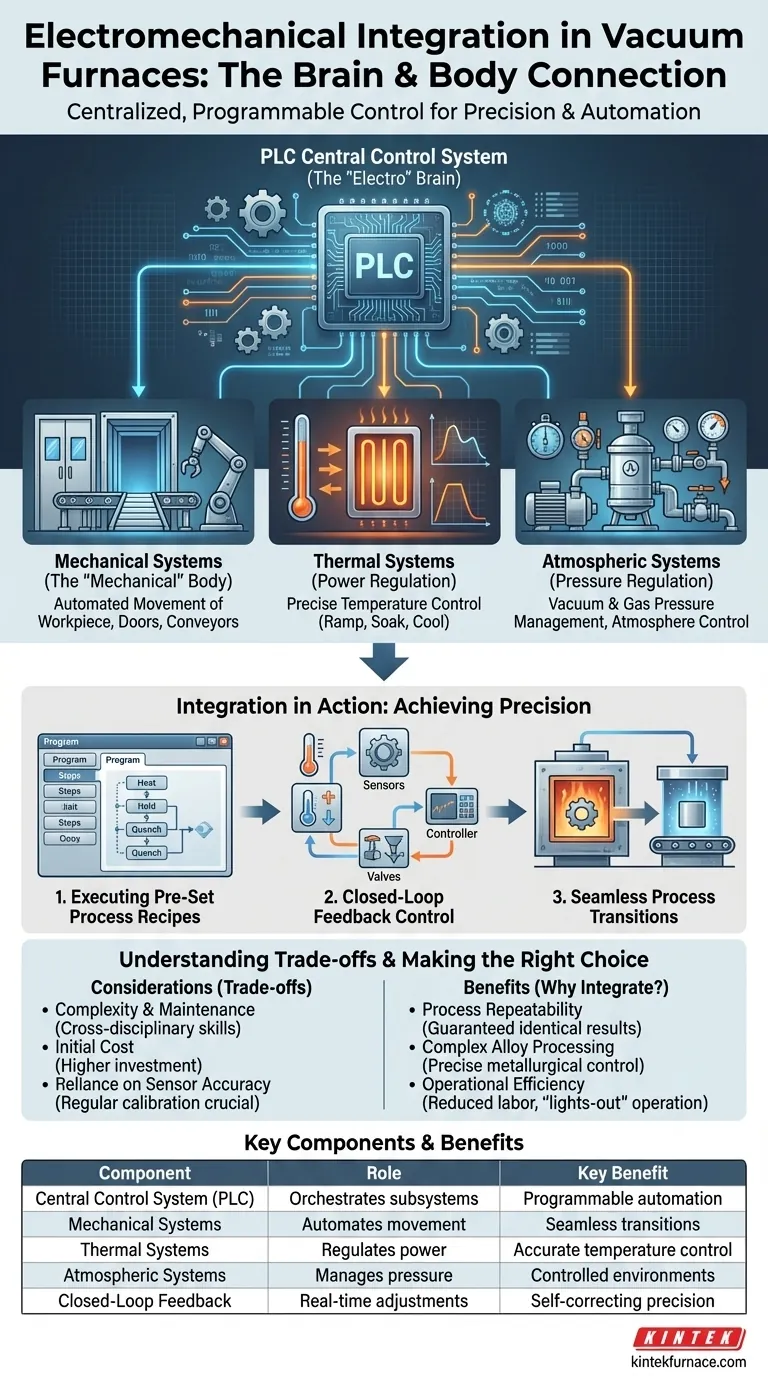

Nel suo nucleo, l'alto grado di integrazione elettromeccanica in un forno a vuoto deriva dall'uso di un computer centralizzato per controllare con precisione tutte le azioni meccaniche, i cicli termici e le condizioni atmosferiche. Questo sistema consente l'automazione programmabile di processi complessi come il movimento del pezzo, la regolazione della potenza degli elementi riscaldanti e le regolazioni della pressione del vuoto o del gas, tutto senza intervento manuale.

L'intuizione chiave non è la presenza di singole parti automatizzate, ma il modo in cui un unico sistema di controllo programmabile orchestra senza soluzione di continuità ogni componente meccanico ed elettrico per eseguire una complessa ricetta di trattamento termico con estrema precisione e ripetibilità.

I Componenti Centrali dell'Integrazione

La vera integrazione si ottiene quando il "cervello" del forno (il sistema di controllo elettrico) ha un comando completo e preciso sul suo "corpo" (i sistemi meccanici, termici e atmosferici).

Il Sistema di Controllo Centrale (L'"Elettrico")

Il cuore del forno integrato è un Controllore Logico Programmabile (PLC) o un computer industriale. Questo controllore centrale funge da cervello dell'intera operazione.

È responsabile della lettura delle fasi di processo preimpostate (la "ricetta") e dell'invio di comandi in tempo reale a tutti gli altri sottosistemi.

Sistemi Meccanici (Il "Meccanico")

Questo si riferisce a tutte le parti mobili del forno, che sono controllate elettronicamente piuttosto che manualmente.

Gli esempi chiave includono porte automatizzate di carico e scarico, sistemi di trasporto interno o focolare che spostano il pezzo tra le zone di riscaldamento e raffreddamento e porte ad alta velocità che separano le diverse camere.

Sistemi Termici (Regolazione della Potenza)

L'integrazione consente un controllo della temperatura incredibilmente preciso. Il controller centrale gestisce la regolazione della potenza degli elementi riscaldanti (sia a resistenza che a induzione).

Il sistema segue un profilo di temperatura programmato, gestendo velocità di rampa, tempi di mantenimento (soak) e velocità di raffreddamento con elevata precisione.

Sistemi Atmosferici (Regolazione della Pressione)

La funzione principale di un forno a vuoto è controllare l'atmosfera di processo. I sistemi integrati automatizzano l'intero processo.

Ciò include il controllo delle pompe del vuoto per raggiungere il livello di vuoto richiesto, la gestione delle valvole di ingresso del gas per una regolazione controllata della pressione dell'aria e l'introduzione di gas di riempimento specifici come azoto o argon per il raffreddamento o il processo inerte.

Come l'Integrazione Fornisce Precisione e Automazione

La connessione senza soluzione di continuità tra questi sistemi è ciò che trasforma il forno da un semplice forno a uno strumento sofisticato e automatizzato per la produzione moderna.

Esecuzione di Ricette di Processo Preimpostate

L'utente inserisce una "ricetta" di processo completa nel sistema di controllo. Questa ricetta detta ogni variabile: temperatura, tempo, livelli di pressione e quando muovere il pezzo.

Il forno esegue quindi questi passaggi preimpostati per processi come tempra e rinvenimento automaticamente, assicurando che ogni ciclo sia identico al precedente. Questa è la base dell'automazione.

Controllo di Retroazione ad Anello Chiuso

Questa è la chiave della precisione. I sensori - come termocoppie per la temperatura e manometri per la pressione - alimentano costantemente dati dal vivo al controller centrale.

Il controller confronta questi dati in tempo reale con i punti di riferimento desiderati nella ricetta. In caso di deviazione, regola istantaneamente la potenza ai riscaldatori o modula le valvole del gas, creando un sistema ad anello chiuso che si autocorregge.

Transizioni di Processo Senza Interruzioni

Trattamenti complessi spesso richiedono rapidi cambiamenti nelle condizioni. Ad esempio, dopo un mantenimento ad alta temperatura, un pezzo potrebbe dover essere spostato istantaneamente in una camera separata per un rapido raffreddamento a gas forzato.

L'integrazione elettromeccanica rende questa transizione fluida e automatica, controllando porte, movimento del pezzo e flusso di gas in una sequenza perfettamente temporizzata che sarebbe impossibile da ottenere manualmente con la stessa velocità o consistenza.

Comprendere i Compromessi

Sebbene potenti, questo alto livello di integrazione comporta considerazioni intrinseche.

Complessità e Manutenzione

Un sistema integrato presenta componenti elettrici, meccanici e software interconnessi. La risoluzione dei problemi può essere più complessa rispetto a un semplice forno manuale e potrebbe richiedere un tecnico con competenze interdisciplinari.

Costo Iniziale

I sofisticati sistemi di controllo, i sensori e i componenti meccanici automatizzati comportano un investimento di capitale iniziale significativamente più elevato rispetto ai sistemi di forni meno automatizzati o manuali.

Dipendenza dall'Accuratezza dei Sensori

La precisione dell'intero sistema dipende fondamentalmente dall'accuratezza dei suoi sensori. Una termocoppia difettosa o un manometro fuori calibrazione può indurre il controller a effettuare regolazioni errate, compromettendo potenzialmente l'intero lotto. La calibrazione regolare è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'integrazione elettromeccanica ti aiuta ad allineare le capacità del forno con le tue esigenze specifiche di produzione.

- Se il tuo obiettivo principale è la ripetibilità del processo e la certificazione: L'automazione e la precisione di un sistema integrato sono irrinunciabili per garantire risultati identici per ogni lotto, il che è fondamentale per applicazioni aerospaziali o mediche.

- Se il tuo obiettivo principale è lavorare leghe complesse o parti sensibili: Il controllo preciso ad anello chiuso su riscaldamento, raffreddamento e atmosfera è essenziale per soddisfare i rigorosi requisiti metallurgici dei materiali avanzati.

- Se il tuo obiettivo principale è l'efficienza operativa e la riduzione del lavoro: Un forno altamente integrato riduce al minimo la necessità di intervento dell'operatore, consentendo operazioni "lights-out" e riducendo il potenziale di errore umano.

In definitiva, questa profonda integrazione eleva il trattamento termico da un mestiere manuale a una scienza industriale precisa e ripetibile.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Integrazione | Beneficio Chiave |

|---|---|---|

| Sistema di Controllo Centrale (PLC) | Orchestra tutti i sottosistemi | Consente l'automazione programmabile e l'esecuzione precisa della ricetta |

| Sistemi Meccanici | Automatizza il movimento di pezzi e porte | Facilita transizioni di processo senza interruzioni e riduce il lavoro manuale |

| Sistemi Termici | Regola la potenza agli elementi riscaldanti | Garantisce un controllo accurato della temperatura per risultati coerenti |

| Sistemi Atmosferici | Gestisce il vuoto e le pressioni dei gas | Mantiene ambienti controllati per processi sensibili |

| Retroazione ad Anello Chiuso | Utilizza sensori per regolazioni in tempo reale | Fornisce precisione e ripetibilità di autocorrezione |

Migliora le capacità del tuo laboratorio con le soluzioni per forni a vuoto avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche, fornendo precisione, automazione ed efficienza superiori per trattamenti termici complessi. Contattaci oggi per discutere come i nostri sistemi integrati possono trasformare i tuoi processi e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco