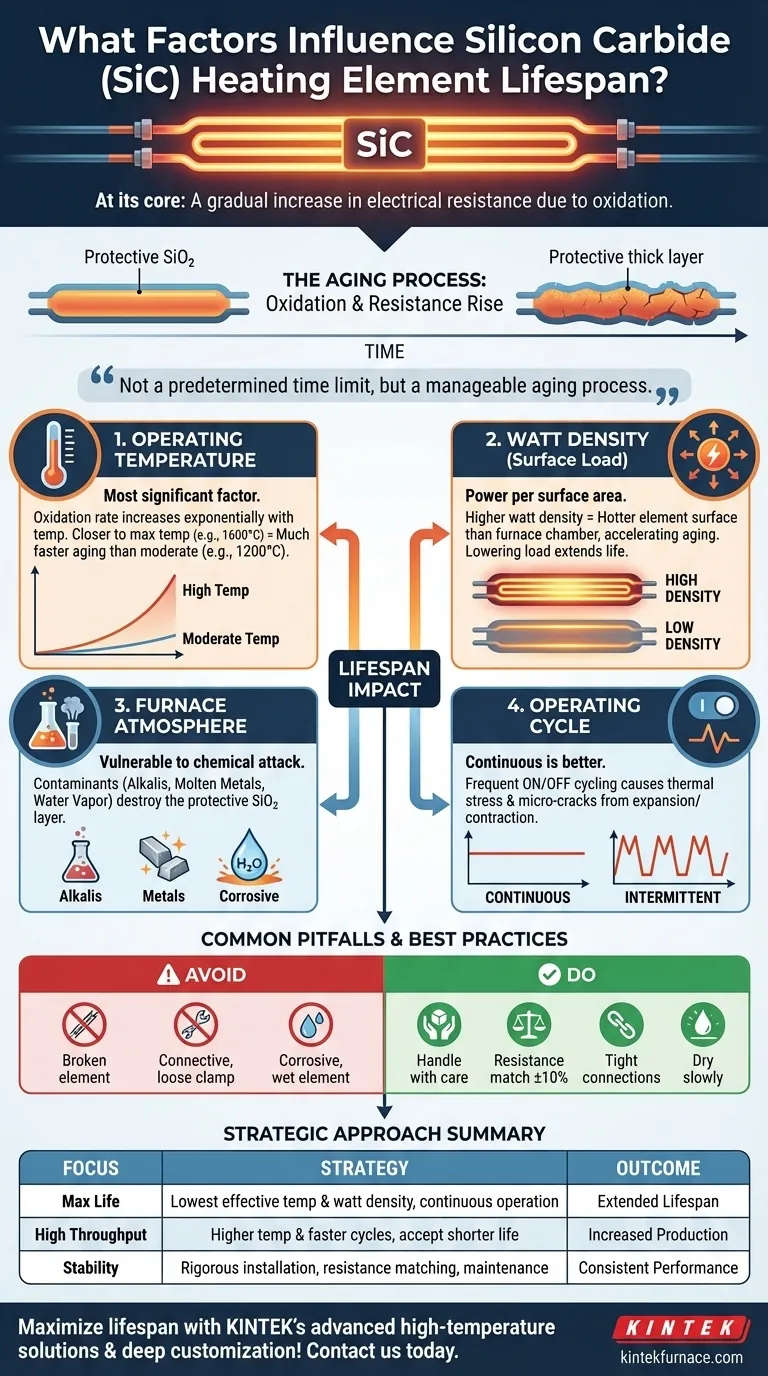

In sostanza, la durata di un elemento riscaldante in carburo di silicio (SiC) è determinata dalla velocità con cui la sua resistenza elettrica aumenta a causa dell'ossidazione. Questo processo di invecchiamento non è fisso; è direttamente accelerato o rallentato da alcuni fattori operativi e ambientali critici. Le influenze principali sono la temperatura di esercizio, la densità di potenza (carico superficiale), la composizione chimica dell'atmosfera del forno e la natura del ciclo operativo.

La sfida centrale nella gestione della durata degli elementi in SiC è controllare il processo lento e inevitabile di ossidazione. Sebbene questi elementi siano progettati per temperature estreme, la loro longevità è il risultato diretto di quanto bene si gestiscono il loro ambiente operativo e il carico elettrico, non un limite di tempo predeterminato.

Il Processo di Invecchiamento Fondamentale: Ossidazione

Il carburo di silicio non si "esaurisce" semplicemente come una lampadina. Invece, invecchia attraverso un processo chimico prevedibile.

Lo Strato Ossido Protettivo e Limitante

Quando riscaldata in presenza di ossigeno, la superficie dell'elemento in SiC forma un sottile strato protettivo di biossido di silicio (SiO₂). Questo strato è cruciale, poiché protegge il SiC sottostante da un'ossidazione rapida e distruttiva.

Tuttavia, questo strato di SiO₂ è meno conduttivo elettricamente rispetto al materiale SiC. Man mano che l'elemento viene utilizzato nel tempo, questo strato si ispessisce lentamente, causando un aumento della resistenza elettrica totale dell'elemento.

Raggiungere la Fine della Vita Utile

Un elemento è generalmente considerato alla fine della sua vita utile quando la sua resistenza è aumentata a un punto tale che l'alimentazione disponibile non può più fornire tensione sufficiente per raggiungere la temperatura operativa desiderata. Si tratta di un declino graduale, non di un guasto improvviso.

Fattori Chiave che Controllano la Durata dell'Elemento

È possibile influenzare direttamente la velocità di questo processo di invecchiamento controllando diverse variabili chiave.

Temperatura Operativa

Questo è il fattore più significativo. Il tasso di ossidazione aumenta esponenzialmente con la temperatura. Far funzionare un elemento più vicino alla sua temperatura massima nominale (ad esempio, 1600°C) lo farà invecchiare molto più velocemente rispetto al farlo funzionare a una temperatura più moderata (ad esempio, 1200°C).

Densità di Potenza (Carico Superficiale)

La densità di potenza è la quantità di energia caricata sulla superficie dell'elemento (watt per pollice quadrato o cm²). Una densità di potenza più elevata significa che l'elemento deve funzionare più caldo per dissipare tale energia nel forno.

Anche nello stesso forno, un elemento con un'alta densità di potenza avrà una temperatura superficiale significativamente più calda rispetto alla temperatura della camera del forno, accelerando il suo invecchiamento. La riduzione della densità di potenza è una strategia chiave per estendere la vita.

Atmosfera del Forno e Contaminazione

L'ambiente chimico all'interno del forno ha un impatto profondo. Sebbene gli elementi in SiC siano robusti, sono vulnerabili ad attacchi chimici specifici che possono distruggere lo strato protettivo di SiO₂ o corrodere l'elemento stesso.

I contaminanti comuni includono:

- Ossidi Alcalini e Alcalino-terrosi: Questi reagiscono con il SiC a temperature superiori a 1300°C, formando silicati che degradano l'elemento.

- Metalli Fusi: Il contatto diretto con alcuni metalli in fusione come cobalto, nichel e ferro può portare a una rapida corrosione.

- Vapore Acqueo: Un eccesso di vapore acqueo può accelerare il processo di ossidazione, aumentando il tasso di aumento della resistenza.

Ciclo Operativo (Continuo vs. Intermittente)

Il funzionamento continuo a temperatura stabile è molto meno dannoso rispetto ai cicli intermittenti (on/off). Ogni volta che l'elemento si raffredda e si riscalda, l'espansione e la contrazione termica creano stress meccanico sull'elemento e sul suo strato ossido protettivo, causando potenzialmente micro-crepe che espongono nuovo SiC all'ossidazione.

Errori Comuni e Migliori Pratiche di Installazione

Il guasto prematuro è spesso causato da errori evitabili durante l'installazione e la manipolazione piuttosto che dal processo di invecchiamento in sé.

Il Fattore Fragilità

Gli elementi in SiC sono ceramici e quindi duri ma molto fragili. Devono essere maneggiati con estrema cura durante l'installazione e non devono essere sottoposti a shock o stress meccanici. Far cadere un elemento o forzarlo in aperture del forno disallineate ne causerà il guasto.

L'Importanza dell'Abbinamento della Resistenza

Per un riscaldamento uniforme e un carico bilanciato, tutti gli elementi in una singola zona di controllo dovrebbero avere valori di resistenza simili, tipicamente entro una tolleranza di +/- 10%. Se un elemento nuovo a bassa resistenza viene mescolato con elementi vecchi ad alta resistenza, il nuovo elemento assorbirà una quota sproporzionata di potenza, si surriscalderà e si guasterà rapidamente.

Integrità della Connessione Elettrica

Assicurarsi che morsetti e piastre di collegamento stabiliscano un contatto saldo e pulito con le estremità alluminate dell'elemento. Una connessione allentata può causare archi elettrici, che surriscalderanno e distruggeranno il punto di connessione, portando al guasto dell'elemento.

Contaminazione da Umidità

Gli elementi devono essere conservati in un luogo asciutto. Se assorbono umidità, dovrebbero essere asciugati lentamente riscaldandoli a bassa temperatura (circa 100-200°C) per diverse ore prima di aumentare fino alla piena potenza. Il riscaldamento rapido di un elemento umido può causarne la rottura.

Massimizzare la Durata: Un Approccio Strategico

I vostri obiettivi operativi determineranno la vostra strategia per gestire la vita dell'elemento.

- Se la vostra priorità principale è la massima durata dell'elemento: Operare alla temperatura e alla densità di potenza più basse efficaci per il vostro processo, e privilegiare il funzionamento continuo rispetto ai cicli frequenti.

- Se la vostra priorità principale è l'alta produttività: Accettare che il funzionamento a temperature più elevate e con cicli più rapidi ridurrà la durata dell'elemento e prevedere sostituzioni più frequenti di conseguenza.

- Se la vostra priorità principale è l'elaborazione in atmosfere aggressive: Essere vigili nell'identificare e mitigare le fonti di contaminanti chimici e assicurarsi che il forno sia ben ventilato.

- Se la vostra priorità principale è la stabilità operativa: Implementare un rigoroso protocollo di installazione e manutenzione, concentrandosi sulla manipolazione attenta, sull'abbinamento della resistenza e su connessioni elettriche sicure.

In definitiva, considerare i vostri elementi riscaldanti come risorse gestibili piuttosto che come semplici materiali di consumo è la chiave per massimizzare il loro valore e le loro prestazioni.

Tabella Riassuntiva:

| Fattore | Impatto sulla Durata |

|---|---|

| Temperatura Operativa | Temperature più elevate accelerano esponenzialmente l'ossidazione, riducendo la durata |

| Densità di Potenza | Un aumento del carico superficiale aumenta la temperatura, accelerando l'invecchiamento |

| Atmosfera del Forno | Contaminanti come alcali e umidità possono degradare lo strato ossido protettivo |

| Ciclo Operativo | I cicli on/off frequenti causano stress termico, riducendo la durata |

Massimizza la durata dei tuoi elementi riscaldanti in carburo di silicio con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a controllare fattori come temperatura e atmosfera per una maggiore durata dell'elemento e una migliore efficienza. Non lasciare che guasti prematuri ti rallentino: contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata