Lo sfaldamento negli elementi riscaldanti in MoSi2 è una forma di degrado superficiale causata dal loro funzionamento in un'atmosfera riducente. Questo ambiente impedisce all'elemento di formare un nuovo strato protettivo di biossido di silicio (SiO2), portando al distacco dello strato esistente. Si può affrontare cuocendo periodicamente gli elementi in un'atmosfera ossidante per rigenerare questo strato o selezionando elementi con un rivestimento protettivo più spesso fin dall'inizio.

Lo sfaldamento non è solo un danno estetico; è un segno che il meccanismo fondamentale di auto-riparazione dell'elemento è stato compromesso. La chiave per l'affidabilità a lungo termine è la gestione dell'atmosfera del forno per garantire che questo strato protettivo possa essere mantenuto o riformato.

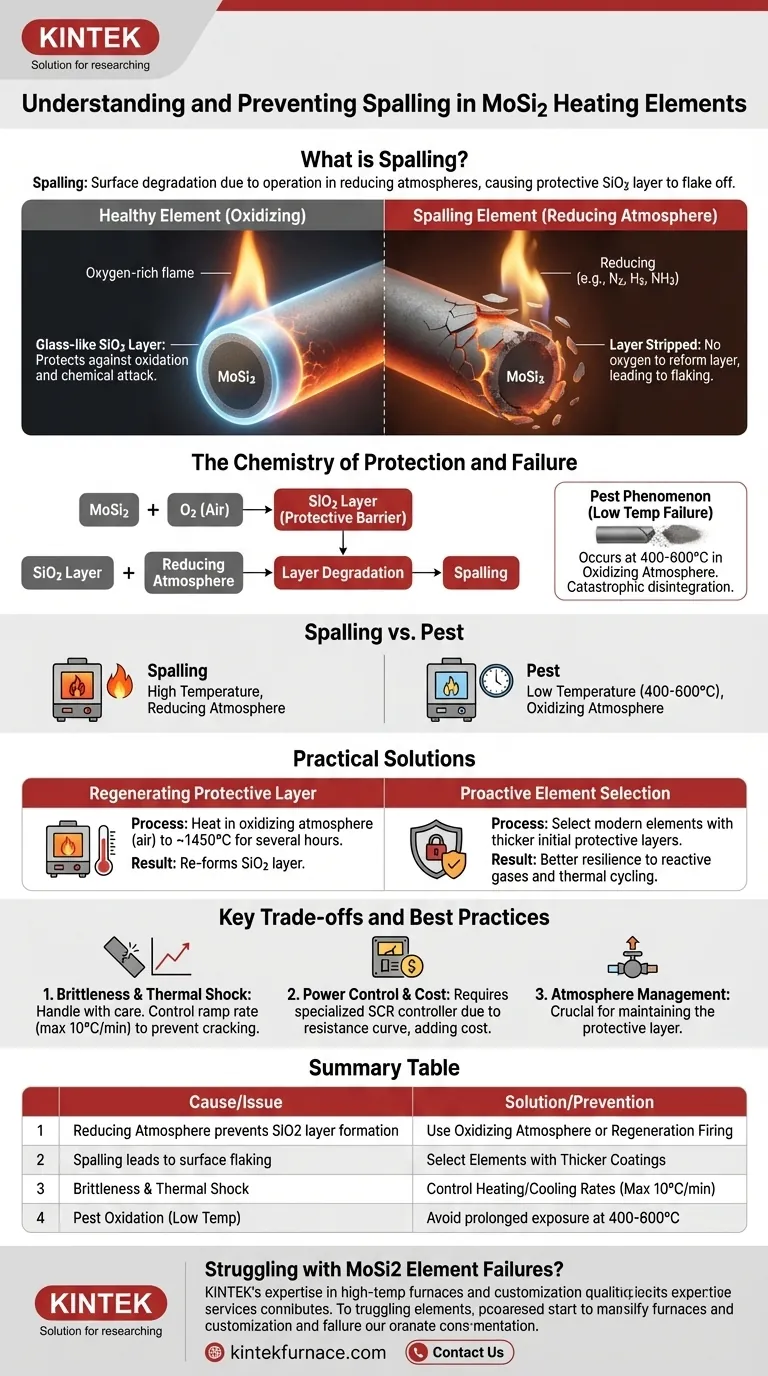

La Chimica della Protezione e del Fallimento

Per comprendere lo sfaldamento, devi prima capire come funziona un elemento MoSi2 sano. Le notevoli prestazioni ad alta temperatura del materiale si basano su un delicato equilibrio chimico con il suo ambiente.

Lo Strato di SiO2 Auto-Riparatore

Il disilicuro di molibdeno (MoSi2) è un composito ceramico-metallico. Quando viene riscaldato in presenza di ossigeno (come nell'aria), forma uno strato sottile e non poroso di puro biossido di silicio (SiO2) sulla sua superficie.

Questo strato di SiO2 simile al vetro è la chiave per la longevità dell'elemento. Agisce come una barriera robusta, proteggendo il materiale MoSi2 sottostante da un'ulteriore ossidazione e attacco chimico a temperature estreme.

Come le Atmosfere Riducenti Causano lo Sfaldamento

Un'atmosfera riducente è un ambiente privo di sufficiente ossigeno libero. Esempi comuni includono azoto, idrogeno o ammoniaca crackata.

In queste condizioni, lo strato protettivo di SiO2 può essere rimosso chimicamente. Fondamentalmente, senza ossigeno disponibile, l'elemento non può "ripararsi" formando un nuovo strato. La superficie esposta diventa quindi instabile, portando al degrado e al distacco noto come sfaldamento (spalling).

Il Fenomeno del "Pest": Un Fallimento Correlato

È fondamentale distinguere lo sfaldamento da un'altra modalità di guasto chiamata ossidazione "pest" (o corrosione). Questa è una disintegrazione catastrofica dell'elemento in polvere che si verifica a basse temperature, tipicamente tra 400°C e 600°C.

Mentre lo sfaldamento è un problema ad alta temperatura in atmosfere riducenti, il pesting è un guasto a bassa temperatura in atmosfere ossidanti. Entrambi sottolineano l'importanza assoluta del controllo della temperatura e dell'atmosfera.

Soluzioni Pratiche per il Degrado degli Elementi

Affrontare il degrado degli elementi comporta misure sia reattive che proattive. È possibile riparare il danno dopo che si è verificato o scegliere un elemento più robusto fin dall'inizio.

Rigenerazione dello Strato Protettivo

Se gli elementi mostrano segni di sfaldamento dopo l'uso in un'atmosfera riducente, il loro strato protettivo può spesso essere riformato.

Ciò si ottiene tramite una cottura di rigenerazione. Il processo prevede il riscaldamento degli elementi in un'atmosfera ossidante (aria) a una temperatura elevata, spesso intorno a 1450°C, e il mantenimento per diverse ore. Ciò fornisce il calore e l'ossigeno necessari per "riglassare" la superficie e ripristinare lo strato di SiO2.

Prevenzione Proattiva Attraverso la Selezione degli Elementi

Una soluzione più duratura è selezionare un elemento progettato per la propria applicazione specifica. Gli elementi MoSi2 moderni sono disponibili con strati protettivi iniziali più spessi o composizioni specializzate.

Questi elementi avanzati sono più resistenti all'esposizione intermittente ad atmosfere riducenti e sono più adatti per processi impegnativi che coinvolgono gas reattivi o cicli termici rapidi.

Comprendere i Compromessi del MoSi2

Gli elementi MoSi2 offrono capacità di temperatura eccezionali, ma il loro utilizzo comporta compromessi significativi che ogni operatore deve comprendere per prevenire guasti.

Fragilità Intrinseca e Shock Termico

Essendo un materiale ceramico, il MoSi2 è estremamente fragile a temperatura ambiente. Gli elementi devono essere maneggiati con grande cura durante l'installazione e la manutenzione per evitare rotture.

Sono anche suscettibili allo shock termico. Il riscaldamento o il raffreddamento rapido possono creare stress interni che portano a fessurazioni. Una velocità di rampa controllata, spesso limitata a un massimo di 10°C al minuto, è essenziale per prevenire questo tipo di guasto meccanico.

Controllo della Potenza e Costo

Gli elementi MoSi2 hanno una curva di resistenza elettrica unica. Hanno una resistenza molto bassa a temperatura ambiente, che aumenta drasticamente man mano che si riscaldano.

Questa caratteristica richiede un controllore di potenza specializzato, tipicamente un SCR abbinato a un trasformatore step-down, per gestire l'elevata corrente iniziale di avviamento. Questa apparecchiatura aggiunge costi e complessità significativi rispetto ai sistemi per elementi metallici semplici.

Come Applicare Questo al Tuo Progetto

La tua strategia per la longevità degli elementi dipende interamente dalle condizioni operative e dagli obiettivi del tuo forno.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura in un'atmosfera ossidante: Gli elementi MoSi2 standard sono un'ottima scelta, ma devi controllare rigorosamente le velocità di riscaldamento e raffreddamento per prevenire lo shock termico.

- Se il tuo obiettivo principale è l'elaborazione in un'atmosfera riducente o reattiva: Devi pianificare cicli di rigenerazione periodici all'aria o investire in elementi specializzati e più costosi progettati per queste condizioni.

- Se il tuo obiettivo principale è il ciclo frequente dalla temperatura ambiente: Devi assicurarti che l'elemento attraversi l'intervallo di bassa temperatura "pest" (400-600°C) il più rapidamente possibile in base ai limiti della tua velocità di rampa.

In definitiva, comprendere l'interazione tra atmosfera e temperatura è la chiave per massimizzare la vita e le prestazioni dei tuoi elementi riscaldanti MoSi2.

Tabella Riassuntiva:

| Causa/Problema | Soluzione/Prevenzione |

|---|---|

| L'atmosfera riducente impedisce la formazione dello strato di SiO2 | Utilizzare atmosfera ossidante o cottura di rigenerazione periodica |

| Lo sfaldamento porta al distacco superficiale | Selezionare elementi con rivestimenti protettivi più spessi |

| Fragilità e rischio di shock termico | Controllare le velocità di riscaldamento/raffreddamento (max 10°C/min) |

| Ossidazione "pest" a basse temperature | Evitare l'esposizione prolungata nell'intervallo 400-600°C |

Stai riscontrando problemi con i guasti degli elementi riscaldanti in MoSi2 nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia affrontando sfaldamento, shock termico o problemi di controllo dell'atmosfera. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme