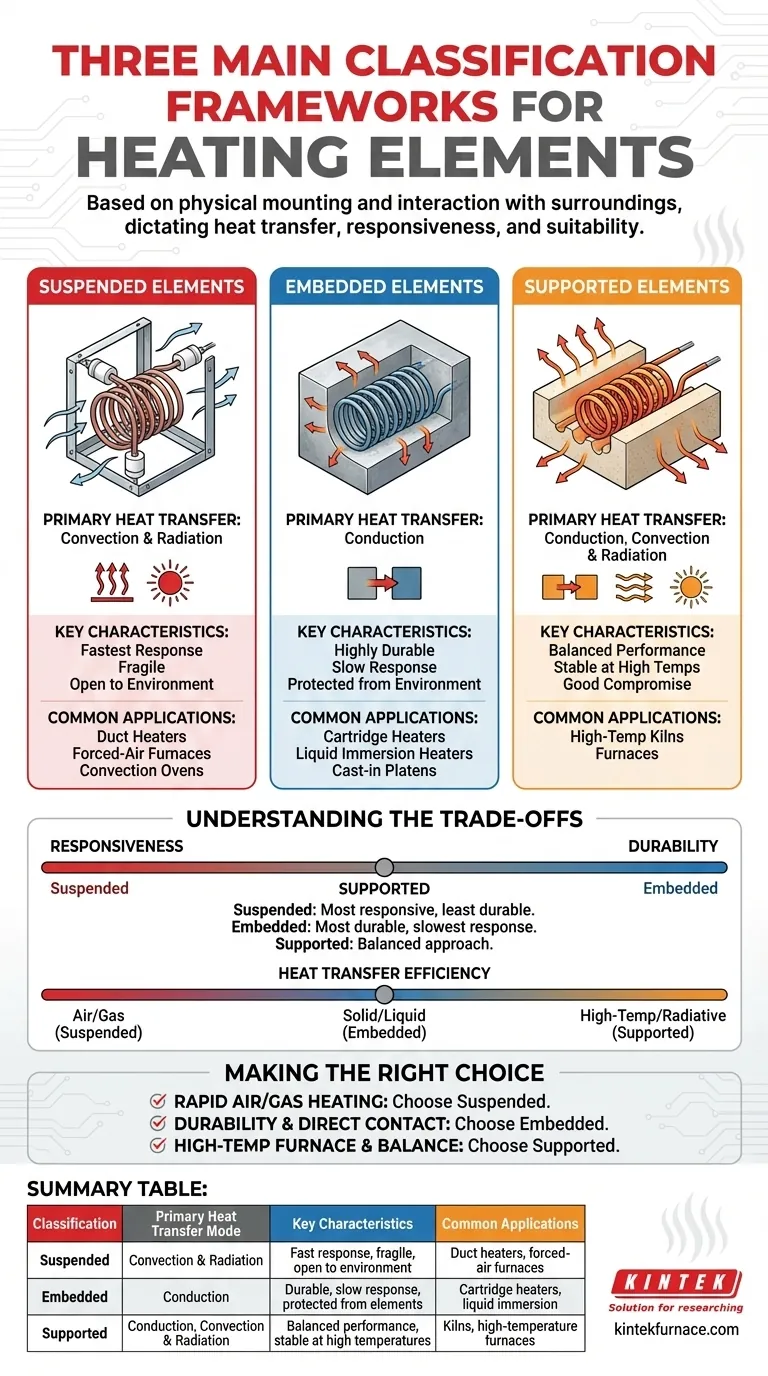

Nelle applicazioni industriali e commerciali, gli elementi riscaldanti sono principalmente classificati in tre quadri basati sul loro montaggio fisico e sull'interazione con l'ambiente circostante. Queste classificazioni sono Sospesi, Incorporati e Supportati. Comprendere la distinzione è fondamentale perché detta direttamente la modalità primaria di trasferimento del calore dell'elemento, la sua reattività e la sua idoneità per un dato ambiente.

La classificazione di un elemento riscaldante come Sospeso, Incorporato o Supportato non è solo una descrizione fisica; è un indicatore diretto del suo meccanismo dominante di trasferimento del calore. Padroneggiare questo concetto è la chiave per selezionare l'elemento giusto per la massima efficienza, reattività e longevità.

Le Tre Classificazioni Fondamentali degli Elementi Riscaldanti

Il modo in cui un elemento è tenuto in posizione determina come disperde la sua energia termica. Ogni classificazione favorisce diverse forme di trasferimento del calore—conduzione, convezione o irraggiamento.

Elementi Sospesi: Massimizzare Convezione e Irraggiamento

Gli elementi sospesi sono tenuti in posizione da isolatori ceramici e sono altrimenti aperti all'ambiente circostante, come aria o un altro gas.

Poiché non sono racchiusi, trasferiscono il calore in modo molto efficace sia tramite convezione (riscaldando l'aria circostante) sia tramite irraggiamento (emettendo energia infrarossa verso gli oggetti nel loro campo visivo).

Questo design è comune in applicazioni come riscaldatori per condotti, forni ad aria forzata e forni a convezione dove il riscaldamento rapido di un gas in movimento è l'obiettivo primario. La loro bassa massa termica consente tempi di riscaldamento e raffreddamento molto rapidi.

Elementi Incorporati: Conduzione Pura

Gli elementi incorporati sono completamente racchiusi all'interno di un materiale isolante e/o conduttivo, come ossido di magnesio, mica, o fusi in una parte metallica.

Il loro calore deve prima attraversare questo materiale di rivestimento. Ciò significa che la loro modalità primaria di trasferimento del calore verso l'esterno è la conduzione. L'elemento riscalda la sua guaina, che a sua volta conduce il calore a qualsiasi cosa stia toccando.

Esempi includono riscaldatori a cartuccia inseriti in blocchi metallici, riscaldatori tubolari immersi in liquidi o elementi fusi direttamente in piastre di alluminio. Questa configurazione offre una protezione superiore da umidità, contaminazione e shock fisici.

Elementi Supportati: L'Approccio Ibrido

Gli elementi supportati rappresentano una via di mezzo. Essi poggiano fisicamente su o sono collocati all'interno di scanalature in un materiale refrattario o ceramico ma non sono completamente racchiusi.

Questa disposizione consente una combinazione di tutte e tre le modalità di trasferimento del calore. L'elemento conduce il calore alla sua struttura di supporto mentre le sue superfici esposte trasferiscono il calore tramite convezione e irraggiamento.

Questo è un design comune in forni e fornaci ad alta temperatura, dove la struttura ceramica fornisce il necessario supporto fisico a temperature estreme pur consentendo un efficiente trasferimento di calore radiante al carico di lavoro.

Comprendere i Compromessi

Scegliere un elemento riscaldante è un esercizio di compromessi ingegneristici. La scelta ottimale dipende interamente dai requisiti specifici dell'applicazione.

Reattività vs. Durata

Gli elementi sospesi sono i più reattivi, si riscaldano quasi istantaneamente, ma sono anche i più fragili e suscettibili alla contaminazione.

Gli elementi incorporati si trovano all'altro estremo dello spettro. Sono estremamente durevoli e protetti ma hanno una risposta termica molto più lenta a causa della massa del materiale in cui sono incorporati. Gli elementi supportati offrono un equilibrio tra i due.

Efficienza del Trasferimento di Calore

L'efficienza di ogni tipo dipende dall'applicazione. Un elemento sospeso è altamente efficiente per riscaldare l'aria ma sarebbe inefficiente per riscaldare una piastra metallica solida.

Un riscaldatore a cartuccia incorporato è estremamente efficiente per riscaldare la stessa piastra metallica tramite conduzione ma sarebbe una scelta scadente per un riscaldatore ad aria aperta.

Ambiente Operativo

L'ambiente previsto è un fattore critico. Gli elementi sospesi non possono essere utilizzati in ambienti umidi, corrosivi o sporchi dove la bobina dell'elemento potrebbe andare in corto circuito o danneggiarsi.

Gli elementi incorporati eccellono in queste condizioni difficili, poiché le loro bobine resistive sono completamente sigillate e protette dal mondo esterno.

Fare la Scelta Giusta per la Tua Applicazione

Usa la classificazione dell'elemento come guida per abbinare le sue caratteristiche di trasferimento del calore al tuo obiettivo primario.

- Se il tuo obiettivo primario è il riscaldamento rapido di aria o gas: Gli elementi sospesi offrono la risposta termica più veloce e il trasferimento di calore più diretto per applicazioni convettive.

- Se il tuo obiettivo primario è la durata e il riscaldamento di un solido o un liquido: Gli elementi incorporati forniscono una protezione superiore e un trasferimento di calore conduttivo affidabile per il riscaldamento a contatto diretto.

- Se il tuo obiettivo primario è il riscaldamento di forni ad alta temperatura con prestazioni bilanciate: Gli elementi supportati offrono un buon compromesso tra stabilità fisica ed efficiente emissione radiante.

Comprendendo queste classificazioni fondamentali, puoi andare oltre le semplici specifiche e selezionare un'architettura di elementi che risolva veramente la tua sfida di riscaldamento sottostante.

Tabella Riepilogativa:

| Classificazione | Modalità Primaria di Trasferimento del Calore | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Sospeso | Convezione & Irraggiamento | Risposta rapida, fragile, aperto all'ambiente | Riscaldatori per condotti, forni ad aria forzata |

| Incorporato | Conduzione | Durevole, risposta lenta, protetto dagli elementi | Riscaldatori a cartuccia, immersione in liquidi |

| Supportato | Conduzione, Convezione & Irraggiamento | Prestazioni bilanciate, stabile ad alte temperature | Forni, fornaci ad alta temperatura |

Fai fatica a selezionare l'elemento riscaldante giusto per le esigenze di alta temperatura del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio con soluzioni di riscaldamento su misura!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali