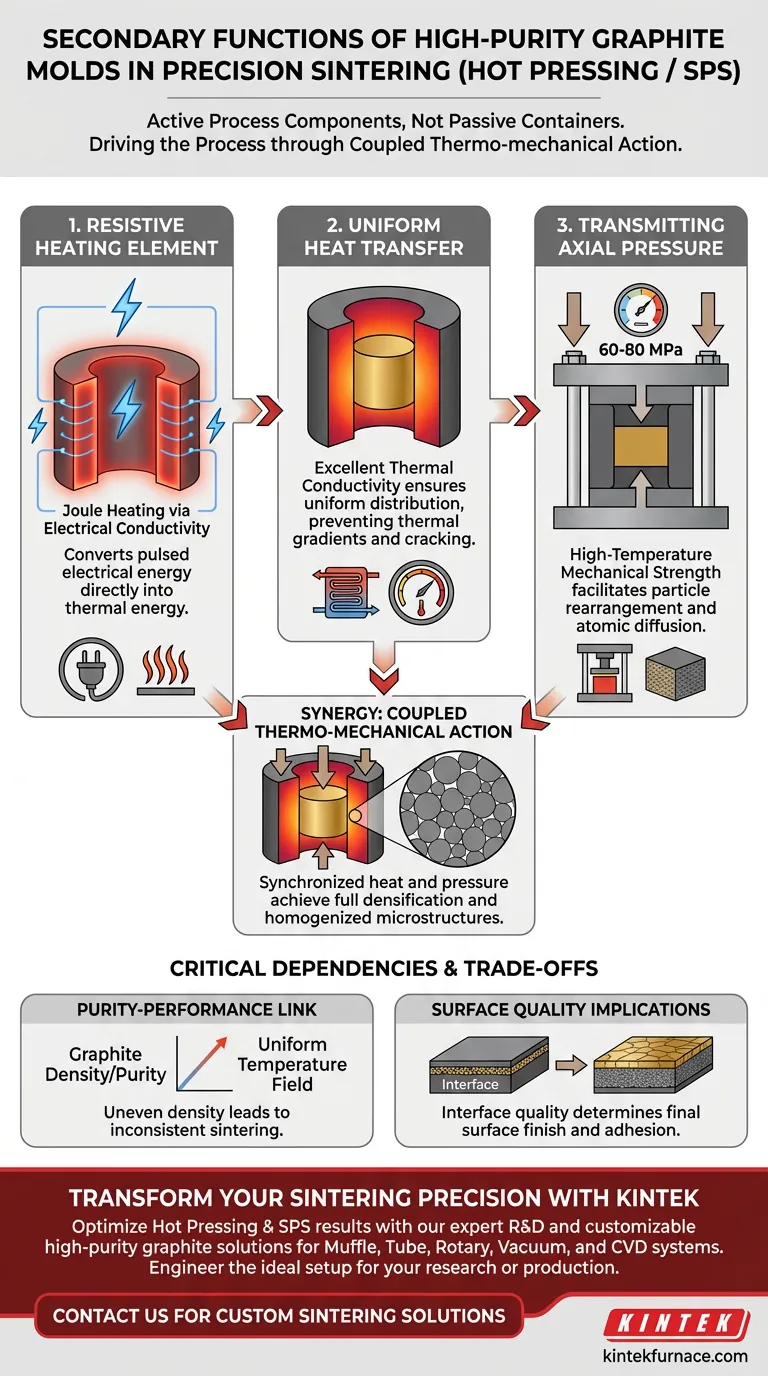

Gli stampi in grafite ad alta purezza funzionano come componenti attivi del processo, non come semplici contenitori passivi. Negli ambienti di sinterizzazione di precisione come l'Hot Pressing o lo Spark Plasma Sintering (SPS), le loro funzioni secondarie critiche includono l'azione come elementi riscaldanti resistivi, efficienti mezzi di trasferimento del calore e robusti trasmettitori di pressione meccanica.

Concetto chiave Mentre il ruolo primario dello stampo è definire la forma del campione, le sue funzioni secondarie guidano il processo di sinterizzazione stesso. La capacità dello stampo di convertire la corrente elettrica in calore, trasmettendo al contempo un'elevata pressione assiale, consente l'accoppiamento sincronizzato di forze termiche e meccaniche, essenziale per ottenere microstrutture uniformi.

Il Ruolo Termico Attivo

Nella sinterizzazione avanzata, lo stampo è parte integrante del sistema di riscaldamento. Non si siede semplicemente all'interno di un forno; spesso, è il forno.

Azione come Elemento Riscaldante Resistivo

In processi come l'SPS, lo stampo funge da conduttore diretto di corrente elettrica. Grazie alla sua elevata conducibilità elettrica, la grafite converte in modo efficiente l'energia elettrica pulsata in energia termica tramite riscaldamento Joule.

Garantire un Trasferimento Uniforme del Calore

Una volta generato il calore, lo stampo agisce come mezzo di regolazione termica. La sua eccellente conducibilità termica assicura che il calore venga trasferito uniformemente dalle pareti dello stampo al nucleo del campione. Questa distribuzione uniforme è fondamentale per prevenire gradienti termici che potrebbero causare crepe o sinterizzazione non uniforme nel prodotto finale.

Integrità Meccanica Sotto Stress

Oltre alla gestione termica, lo stampo deve agire come strumento meccanico, comprimendo attivamente il materiale mentre viene riscaldato.

Trasmissione della Pressione Assiale

Lo stampo è responsabile della trasmissione di una significativa pressione meccanica unidirezionale al campione. La grafite ad alta purezza mantiene un'eccezionale resistenza meccanica anche a temperature molto elevate, permettendole di sopportare pressioni (spesso tra 60–80 MPa) che deformerebbero altri materiali.

Facilitare l'Omogeneizzazione Microstrutturale

La combinazione di trasmissione della pressione e applicazione del calore crea un'"azione termo-meccanica accoppiata". Questa doppia forza promuove la diffusione atomica e il riarrangiamento delle particelle. Il risultato è un materiale completamente densificato con una microstruttura omogeneizzata, superiore a quanto si potrebbe ottenere solo con il calore.

Dipendenze Critiche e Compromessi

Sebbene gli stampi in grafite siano versatili, le loro prestazioni sono strettamente legate alla qualità del materiale. La comprensione di queste dipendenze è fondamentale per il controllo del processo.

Il Legame Purezza-Prestazioni

L'efficacia dello stampo come elemento riscaldante dipende direttamente dalla purezza e dalla densità della grafite. Le variazioni nella densità della grafite possono portare a un campo di temperatura non uniforme, con conseguente sinterizzazione incoerente.

Implicazioni sulla Qualità della Superficie

L'interfaccia tra lo stampo e il campione determina la finitura superficiale finale. Mentre lo stampo applica pressione, la qualità della superficie della grafite (spesso gestita con strati interfaciali come carta di grafite) determina se il composito finale avrà una superficie pulita e di alta qualità o soffrirà di problemi di adesione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di sinterizzazione, devi abbinare le proprietà dello stampo ai tuoi specifici obiettivi di lavorazione.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Dai priorità alla grafite ad alta densità e omogeneità per garantire un campo di temperatura perfettamente uniforme durante la fase di riscaldamento.

- Se il tuo obiettivo principale è la compattazione ad alta densità: Seleziona gradi di grafite classificati per la massima resistenza meccanica ad alta temperatura per trasmettere in sicurezza pressioni assiali più elevate senza deformazioni.

Il successo nella sinterizzazione di precisione si basa sul trattamento dello stampo in grafite come uno strumento dinamico di trasferimento energetico piuttosto che come un recipiente statico.

Tabella Riassuntiva:

| Funzione Secondaria | Meccanismo | Impatto sulla Sinterizzazione |

|---|---|---|

| Riscaldamento Resistivo | Riscaldamento Joule tramite conducibilità elettrica | Converte l'energia elettrica in energia termica direttamente. |

| Trasferimento di Calore | Elevata conducibilità termica | Garantisce una distribuzione uniforme della temperatura e previene le crepe. |

| Trasmissione della Pressione | Resistenza meccanica ad alta temperatura | Facilita il riarrangiamento delle particelle e la diffusione atomica. |

| Accoppiamento Termomeccanico | Calore e pressione sincronizzati | Ottiene la piena densificazione e microstrutture omogeneizzate. |

Trasforma la Tua Precisione di Sinterizzazione con KINTEK

Stai cercando di ottimizzare i risultati del tuo Hot Pressing o Spark Plasma Sintering (SPS)? In KINTEK, comprendiamo che il tuo stampo è un componente attivo del tuo successo. Supportati da R&S esperti e produzione di livello mondiale, forniamo soluzioni in grafite ad alta purezza su misura per sistemi Muffle, Tube, Rotary, Vacuum e CVD.

I nostri forni da laboratorio ad alta temperatura personalizzabili e gli stampi di precisione sono progettati per resistere a pressioni assiali estreme mantenendo gradienti termici perfetti. Sia che tu miri all'uniformità microstrutturale o alla compattazione ad alta densità, i nostri esperti sono pronti a progettare la configurazione ideale per le tue esigenze uniche di ricerca o produzione.

Pronto a elevare la tua scienza dei materiali? Contattaci oggi stesso per discutere la tua soluzione di sinterizzazione personalizzata!

Guida Visiva

Riferimenti

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo un sistema di raffreddamento programmato di precisione influisce sull'integrità strutturale dei materiali compositi Al2O3-TiC?

- Perché crogioli di allumina e polvere madre sono necessari per la sinterizzazione LLZO? Garantire un'elevata conducibilità ionica

- Qual è la funzione di un forno di essiccazione a convezione forzata elettrico da laboratorio nel pretrattamento della biomassa? Standardizza i tuoi campioni

- Qual è la funzione principale di un forno essiccatore sottovuoto industriale nella preparazione del catalizzatore Si-RuO2? Ottenere uniformità.

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la crescita di cristalli di CsV3Sb5? Garantire la purezza nella sintesi a auto-flusso

- Perché viene applicato un rivestimento di nitruro di boro ai crogioli di grafite per le leghe di Mg3Sb2? Proteggere la purezza e gli utensili

- Qual è l'impatto dei flussimetri di gas sulla sintesi dei catalizzatori? Garantire purezza di fase e precisione nella produzione di (NiZnMg)MoN

- Perché i campioni di rivestimento vengono posti in crogioli specializzati? Garantire risultati accurati nei test di corrosione dei sali fusi