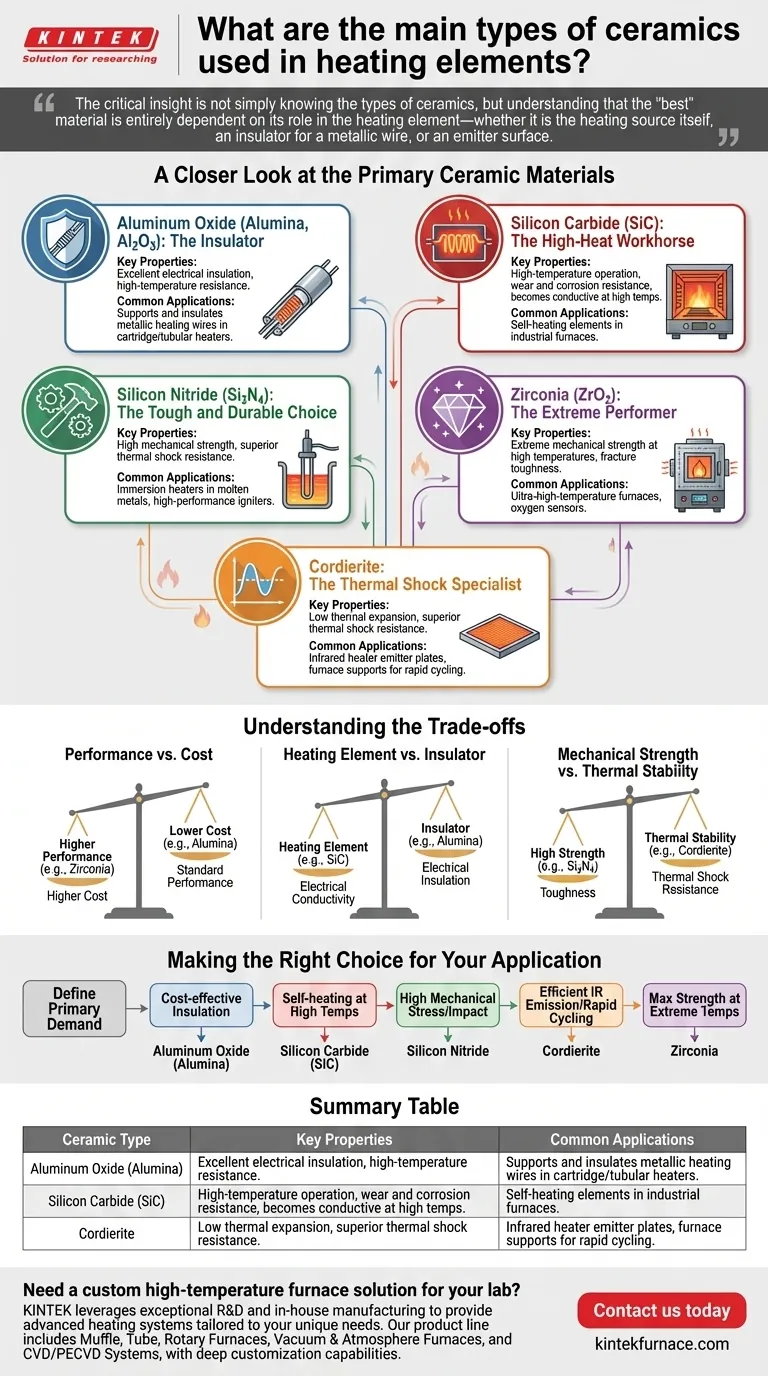

In sintesi, gli elementi riscaldanti utilizzano principalmente cinque tipi di ceramiche avanzate: Ossido di Alluminio (Allumina), Carburo di Silicio, Nitruro di Silicio, Zirconia e Cordierite. Ogni materiale è selezionato per una combinazione unica di proprietà, inclusa la sua capacità di resistere a temperature estreme, fornire isolamento elettrico o resistere a shock meccanici e termici.

L'intuizione critica non è semplicemente conoscere i tipi di ceramiche, ma comprendere che il materiale "migliore" dipende interamente dal suo ruolo nell'elemento riscaldante, sia esso la fonte di riscaldamento stessa, un isolante per un filo metallico o una superficie emettitrice.

Uno sguardo più attento ai materiali ceramici primari

La scelta della ceramica giusta implica l'abbinamento delle proprietà intrinseche del materiale alle esigenze specifiche dell'applicazione di riscaldamento, come la temperatura di esercizio, l'ambiente e le sollecitazioni fisiche.

Ossido di Alluminio (Allumina, Al2O3): L'Isolante

L'Ossido di Alluminio, comunemente noto come Allumina, è la ceramica più ampiamente utilizzata negli elementi riscaldanti grazie alla sua eccezionale isolamento elettrico e resistenza alle alte temperature.

Raramente è l'elemento riscaldante stesso. Il suo ruolo primario è invece quello di fungere da struttura robusta e non conduttiva che supporta e isola elettricamente un filo riscaldante metallico, come una lega nichel-cromo. Questo è comune nei riscaldatori a cartuccia e tubolari.

Carburo di Silicio (SiC): Il Cavallo di Battaglia per l'Alto Calore

A differenza dell'Allumina, il Carburo di Silicio può agire come elemento riscaldante stesso. È un semiconduttore che diventa più conduttivo elettricamente ad alte temperature, permettendogli di generare calore intenso.

Gli elementi in SiC sono apprezzati per la loro capacità di operare in ambienti estremamente caldi, come i forni industriali, e per la loro resistenza all'usura e alla corrosione chimica.

Nitruro di Silicio (Si3N4): La Scelta Robusta e Durevole

Il Nitruro di Silicio è apprezzato per la sua eccezionale resistenza meccanica e tenacità, anche ad alte temperature. Offre una resistenza superiore allo shock termico rispetto a molte altre ceramiche.

Questa durabilità lo rende ideale per applicazioni che comportano rapidi cambiamenti di temperatura o elevate sollecitazioni fisiche, come riscaldatori a immersione in metalli fusi o accenditori ad alte prestazioni.

Zirconia (ZrO2): Il Performer Estremo

La Zirconia si distingue per la sua eccellente resistenza meccanica e tenacità alla frattura alle più alte temperature di esercizio, superando in alcune condizioni anche quella del Nitruro di Silicio.

Mantiene la sua integrità strutturale negli ambienti più esigenti, ma il suo costo elevato ne riserva l'uso per applicazioni specializzate come forni a temperature ultra-elevate o sensori di ossigeno.

Cordierite: Lo Specialista dello Shock Termico

La caratteristica distintiva della Cordierite è il suo coefficiente di dilatazione termica estremamente basso. Ciò significa che si espande e si contrae molto poco quando riscaldata e raffreddata.

Questa proprietà la rende eccezionalmente resistente alla rottura da shock termico, rendendola il materiale ideale per piastre emettitrici di riscaldatori a infrarossi e supporti per forni che subiscono cicli rapidi di temperatura.

Comprendere i compromessi

Nessun singolo materiale ceramico è superiore in tutti gli aspetti. Il processo di selezione è una questione di bilanciare proprietà contrastanti per soddisfare i requisiti più critici dell'applicazione.

Prestazioni vs. Costo

Esiste una correlazione diretta tra le capacità prestazionali di una ceramica e il suo costo. L'Allumina per uso generale è relativamente economica, mentre la Zirconia ad alta purezza per ambienti estremi è significativamente più costosa. Dare priorità alla proprietà più necessaria è fondamentale per una progettazione economicamente vantaggiosa.

Elemento Riscaldante vs. Isolante

Esiste un compromesso fondamentale tra conduttività elettrica e isolamento. Materiali come il Carburo di Silicio vengono scelti per essere l'elemento riscaldante. Al contrario, materiali come l'Ossido di Alluminio vengono scelti per contenere un elemento riscaldante, prevenendo cortocircuiti elettrici e dirigendo il calore.

Resistenza Meccanica vs. Stabilità Termica

Un materiale come il Nitruro di Silicio offre un'incredibile tenacità ed è ideale per ruoli meccanicamente impegnativi. Tuttavia, per applicazioni in cui la sfida principale sono i cicli rapidi di riscaldamento e raffreddamento, la resistenza superiore allo shock termico della Cordierite la rende la scelta migliore, anche se ha una minore resistenza meccanica.

Fare la scelta giusta per la tua applicazione

Per selezionare il materiale appropriato, definisci prima la singola esigenza più importante del tuo sistema di riscaldamento.

- Se il tuo obiettivo principale è l'isolamento elettrico economicamente vantaggioso per elementi metallici: l'Ossido di Alluminio (Allumina) è lo standard industriale per guaine e supporti.

- Se hai bisogno di un elemento auto-riscaldante diretto per temperature molto elevate: il Carburo di Silicio è il cavallo di battaglia collaudato per i forni industriali.

- Se la tua applicazione comporta elevate sollecitazioni meccaniche o rischio di impatto: il Nitruro di Silicio fornisce la necessaria tenacità alla frattura e durabilità.

- Se il tuo obiettivo è un'efficiente emissione di infrarossi con riscaldamento e raffreddamento rapidi: il basso coefficiente di dilatazione termica della Cordierite la rende la scelta ideale per le piastre emettitrici.

- Se il tuo progetto richiede la massima resistenza a temperature estreme e il costo è secondario: la Zirconia offre le massime prestazioni per applicazioni specialistiche.

In definitiva, allineare i punti di forza unici di una ceramica con la tua specifica sfida ingegneristica è la chiave per un sistema di riscaldamento affidabile ed efficiente.

Tabella riassuntiva:

| Tipo di Ceramica | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Ossido di Alluminio (Allumina) | Eccellente isolamento elettrico, resistenza alle alte temperature | Supporta e isola i fili riscaldanti metallici nei riscaldatori a cartuccia/tubolari |

| Carburo di Silicio (SiC) | Funzionamento ad alta temperatura, resistenza all'usura e alla corrosione | Elementi auto-riscaldanti nei forni industriali |

| Nitruro di Silicio (Si3N4) | Elevata resistenza meccanica, resistenza allo shock termico | Riscaldatori a immersione in metalli fusi, accenditori ad alte prestazioni |

| Zirconia (ZrO2) | Estrema resistenza meccanica ad alte temperature, tenacità alla frattura | Forni a temperature ultra-elevate, sensori di ossigeno |

| Cordierite | Bassa dilatazione termica, resistenza superiore allo shock termico | Piastre emettitrici di riscaldatori a infrarossi, supporti per forni per cicli rapidi |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di riscaldamento avanzati su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, con profonde capacità di personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con le nostre soluzioni esperte!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura