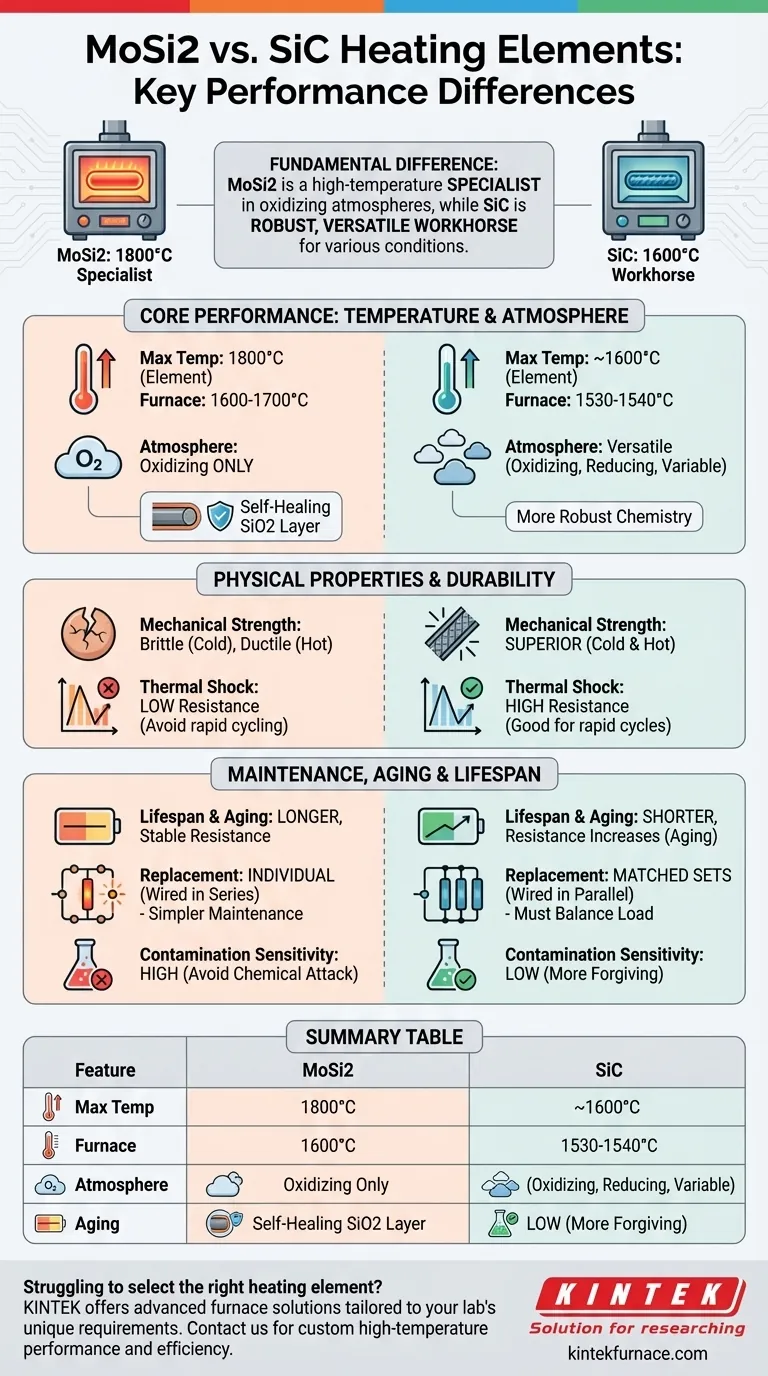

La differenza fondamentale tra gli elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2) e Carburo di Silicio (SiC) risiede nelle loro finestre operative ottimali. Il MoSi2 è uno specialista delle alte temperature, eccellendo in atmosfere ossidanti fino a 1800°C. Al contrario, il SiC è un cavallo di battaglia più robusto e versatile, offrendo una resistenza meccanica superiore e prestazioni in varie atmosfere fino a 1600°C.

La scelta non riguarda quale materiale sia universalmente "migliore", ma quale sia precisamente ingegnerizzato per la tua specifica applicazione. Il MoSi2 è per il calore estremo in ambienti puliti e ossidanti, mentre il SiC è per la durata, la versatilità e i cicli termici in una gamma più ampia di condizioni.

Metriche di Prestazione Fondamentali: Temperatura e Atmosfera

Il tuo primo punto decisionale deve essere la temperatura richiesta e le condizioni atmosferiche del forno. Questi due fattori sono i più significativi elementi di differenziazione tra MoSi2 e SiC.

Temperatura Operativa Massima

Gli elementi in MoSi2 sono la scelta chiara per gli intervalli di temperatura più elevati. Possono operare a temperature dell'elemento fino a 1800°C, consentendo temperature della camera del forno tra 1600°C e 1700°C. Le loro prestazioni e durata sono migliori quando funzionano costantemente sopra i 1500°C.

Gli elementi in SiC hanno una temperatura operativa massima inferiore, tipicamente intorno ai 1600°C. Ciò si traduce in una temperatura massima della camera del forno di circa 1530°C a 1540°C.

Versatilità Atmosferica

Gli elementi in MoSi2 sono specialisti. Dipendono da un'atmosfera ossidante (come l'aria) per formare uno strato protettivo e auto-riparante di silice (SiO2) sulla loro superficie. Questo strato è ciò che conferisce loro un'eccezionale stabilità ad alta temperatura.

Gli elementi in SiC sono generalisti. Sono intrinsecamente più robusti e funzionano in modo affidabile in una gamma più ampia di condizioni, comprese atmosfere ossidanti, riducenti o variabili. Questo li rende una scelta più versatile se la chimica del tuo processo non è strettamente controllata.

Proprietà Fisiche e Durata

Oltre alla temperatura e all'atmosfera, le caratteristiche fisiche degli elementi dettano la loro longevità e idoneità a diverse sollecitazioni meccaniche.

Shock Termico e Resistenza Meccanica

Il SiC ha una resistenza meccanica superiore e una resistenza molto migliore allo shock termico. Questo lo rende l'opzione preferita per applicazioni che comportano cicli rapidi di riscaldamento e raffreddamento.

Il MoSi2 è più fragile a temperatura ambiente ma diventa più duttile a temperature operative elevate. È meno adatto per processi con cicli termici frequenti o rapidi.

Invecchiamento e Durata

Gli elementi in SiC subiscono un aumento della resistenza elettrica con l'invecchiamento. Questo processo di invecchiamento significa che la loro potenza diminuisce nel tempo e contribuisce a una durata generalmente più breve rispetto al MoSi2 nelle applicazioni ad alto calore.

Gli elementi in MoSi2 mantengono una resistenza più stabile durante la loro vita. Tipicamente durano più a lungo degli elementi in SiC, specialmente se utilizzati costantemente alle alte temperature per le quali sono progettati.

Comprendere i Compromessi e la Manutenzione

Le realtà quotidiane del funzionamento del forno, inclusa la manutenzione e i guasti, presentano compromessi critici che influiscono sui costi e sui tempi di attività.

Il Dilemma della Sostituzione

Gli elementi in MoSi2 sono quasi sempre cablati in serie e possono essere sostituiti individualmente quando uno si guasta. Ciò semplifica la manutenzione e può ridurre il costo immediato di un singolo guasto.

Gli elementi in SiC sono tipicamente cablati in parallelo. Poiché la loro resistenza cambia con l'età, un nuovo elemento assorbirà una quantità di energia diversa rispetto a quelli più vecchi. Pertanto, devono essere sostituiti in coppie abbinate o set completi per garantire un carico elettrico bilanciato e un riscaldamento uniforme.

Contaminazione e Sensibilità

Il MoSi2 è altamente suscettibile agli attacchi chimici e alla contaminazione. Ad esempio, nelle applicazioni dentali, gli agenti coloranti per la zirconia possono degradare lo strato protettivo di silice dell'elemento, portando a un guasto prematuro. Questa sensibilità richiede un'eccellente igiene del forno e un attento controllo del processo.

Il SiC è generalmente più resistente alla contaminazione chimica, aggiungendo alla sua reputazione di elemento riscaldante robusto e tollerante.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere una funzione diretta dei requisiti del tuo processo, bilanciando le esigenze di prestazioni con le realtà operative.

- Se il tuo obiettivo principale è raggiungere temperature massime (superiori a 1600°C): Scegli il MoSi2 per la sua stabilità ineguagliabile in ambienti ossidanti ad alta temperatura.

- Se il tuo obiettivo principale è la versatilità e i cicli rapidi: Scegli il SiC per la sua superiore resistenza agli shock termici e le prestazioni affidabili in varie atmosfere.

- Se il tuo obiettivo principale è la manutenzione semplificata: Il MoSi2 offre il vantaggio della sostituzione individuale degli elementi, il che può essere un vantaggio significativo per i tempi di attività.

- Se l'ambiente del tuo forno non è strettamente controllato o contiene potenziali contaminanti: Il SiC è la scelta più sicura e robusta grazie alla sua minore sensibilità agli attacchi chimici.

Allineando i punti di forza unici di ciascun elemento con gli obiettivi specifici del tuo processo, garantisci prestazioni, efficienza e ritorno sull'investimento ottimali.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti in MoSi2 | Elementi Riscaldanti in SiC |

|---|---|---|

| Temperatura Operativa Massima | Fino a 1800°C | Fino a 1600°C |

| Idoneità all'Atmosfera | Solo atmosfere ossidanti | Atmosfere ossidanti, riducenti e variabili |

| Resistenza agli Shock Termici | Bassa | Alta |

| Resistenza Meccanica | Fragile a temperatura ambiente | Superiore |

| Durata | Più lunga, resistenza stabile | Più breve, la resistenza aumenta con l'età |

| Sostituzione | Elementi individuali in serie | Coppie abbinate o set in parallelo |

| Sensibilità alla Contaminazione | Alta | Bassa |

Hai difficoltà a selezionare l'elemento riscaldante giusto per il forno ad alta temperatura del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'efficienza del tuo forno!

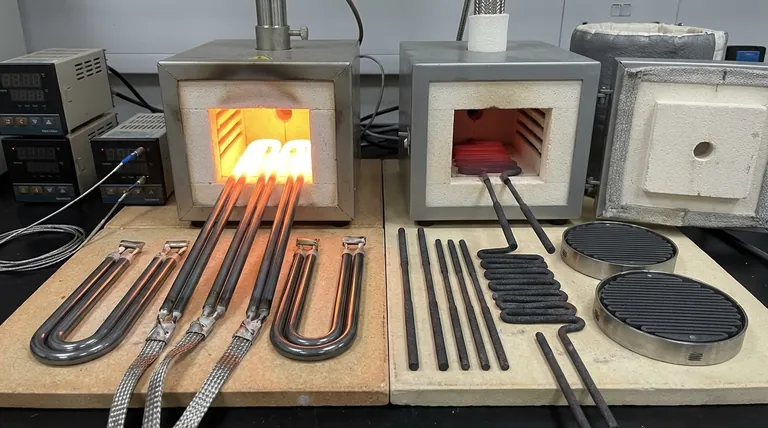

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme