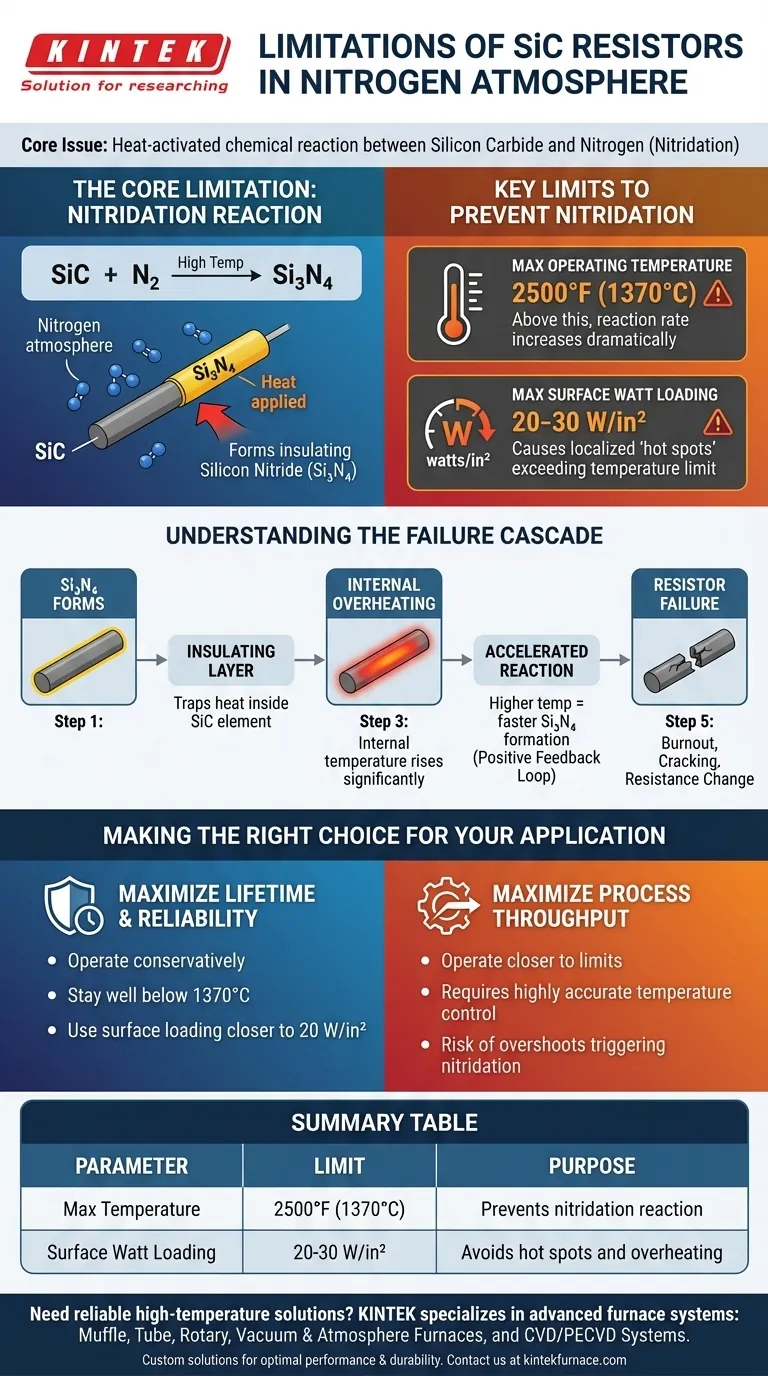

In un'atmosfera di azoto, l'uso di elementi riscaldanti in carburo di silicio (SiC) è limitato da una temperatura operativa massima e da una densità di potenza superficiale massima. Nello specifico, i limiti sono 2500°F (1370°C) e un carico in watt superficiale di da 20 a 30 watt per pollice quadrato. Il superamento di queste soglie innesca una reazione chimica distruttiva che porta a un guasto prematuro dell'elemento.

Il problema principale non è l'azoto in sé, ma una reazione chimica attivata dal calore tra il carburo di silicio e l'azoto. Questi limiti operativi sono progettati per prevenire questa reazione, nota come nitrurazione, che danneggia irreversibilmente il resistore.

La Limitazione Principale: La Reazione di Nitrurazione

Per far funzionare gli elementi in SiC in modo affidabile in azoto, è necessario comprendere il processo chimico sottostante che definisce i loro limiti di prestazione. L'intera strategia operativa ruota attorno alla prevenzione di questa singola reazione.

Cos'è la Nitrurazione?

A temperature sufficientemente elevate, il silicio nell'elemento SiC reagirà direttamente con l'azoto (N₂) nell'atmosfera.

Questa reazione forma un nuovo composto, il nitruro di silicio (Si₃N₄), sulla superficie dell'elemento riscaldante.

Perché il Limite di Temperatura è Importante

Questa reazione di nitrurazione è attivata termicamente. Al di sotto di 2500°F (1370°C), la velocità di reazione è trascurabile e consente una lunga vita operativa.

Al di sopra di questa temperatura, la velocità di reazione aumenta drasticamente. Maggiore è la temperatura, più velocemente si forma lo strato di nitruro di silicio e più rapidamente l'elemento viene danneggiato.

Il Ruolo del Carico in Watt Superficiale

Il carico in watt superficiale è una misura della densità di potenza (watt per pollice quadrato) sulla superficie dell'elemento. È il fattore primario che determina la temperatura superficiale dell'elemento.

Anche se la temperatura ambiente del forno è al di sotto del limite, un carico in watt elevato può creare "punti caldi" localizzati sulla superficie dell'elemento che superano i 1370°C. Questo è il motivo per cui la gestione sia della temperatura ambiente che del carico in watt è fondamentale.

Comprendere la Cascata di Guasti

La formazione di nitruro di silicio innesca un circolo vizioso che porta rapidamente alla distruzione dell'elemento. Comprendere questo processo aiuta nella diagnosi e nella prevenzione dei guasti.

Formazione di uno Strato Isolante

Il nitruro di silicio è un isolante termico molto efficace. Man mano che si forma sulla superficie dell'elemento, agisce come una coperta, intrappolando il calore all'interno dell'elemento SiC.

Il Circolo Vizioso del Surriscaldamento

Man mano che il calore viene intrappolato, la temperatura interna dell'elemento aumenta significativamente, anche se la temperatura superficiale rimane costante.

Questa temperatura interna più elevata accelera la reazione di nitrurazione, che a sua volta crea uno strato isolante più spesso. Questo feedback positivo fa sì che la temperatura dell'elemento aumenti incontrollabilmente.

Il Risultato Finale: Guasto del Resistore

Questo rapido e localizzato surriscaldamento porta in ultima analisi al guasto dell'elemento riscaldante. L'elemento può bruciarsi, rompersi a causa dello stress termico, o la sua resistenza può cambiare così drasticamente da non riscaldare più efficacemente.

Fare la Scelta Giusta per la Tua Applicazione

La tua strategia operativa dipende interamente dagli obiettivi del tuo processo. Bilanciare le prestazioni con la longevità dell'attrezzatura è fondamentale quando si utilizzano elementi in SiC in azoto.

- Se il tuo obiettivo principale è la massima durata e affidabilità: Fai funzionare i tuoi elementi in modo conservativo, rimanendo ben al di sotto del limite di 1370°C e utilizzando un carico in watt superficiale più vicino a 20 W/in².

- Se il tuo obiettivo principale è la produttività del processo: Puoi operare più vicino ai limiti massimi, ma devi investire in sistemi di controllo e monitoraggio della temperatura altamente precisi per prevenire superamenti che potrebbero innescare la nitrurazione.

Comprendere questa limitazione chimica è la chiave per progettare un processo ad alta temperatura in azoto affidabile ed efficace.

Tabella Riepilogativa:

| Parametro | Limite | Scopo |

|---|---|---|

| Temperatura Max | 2500°F (1370°C) | Previene la reazione di nitrurazione |

| Carico in Watt Superficiale | 20-30 W/in² | Evita punti caldi e surriscaldamento |

Hai bisogno di soluzioni affidabili per alte temperature per il tuo laboratorio? KINTEK è specializzata in sistemi di forni avanzati come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni e durata ottimali in atmosfere di azoto. Contattaci oggi per discutere come possiamo migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata