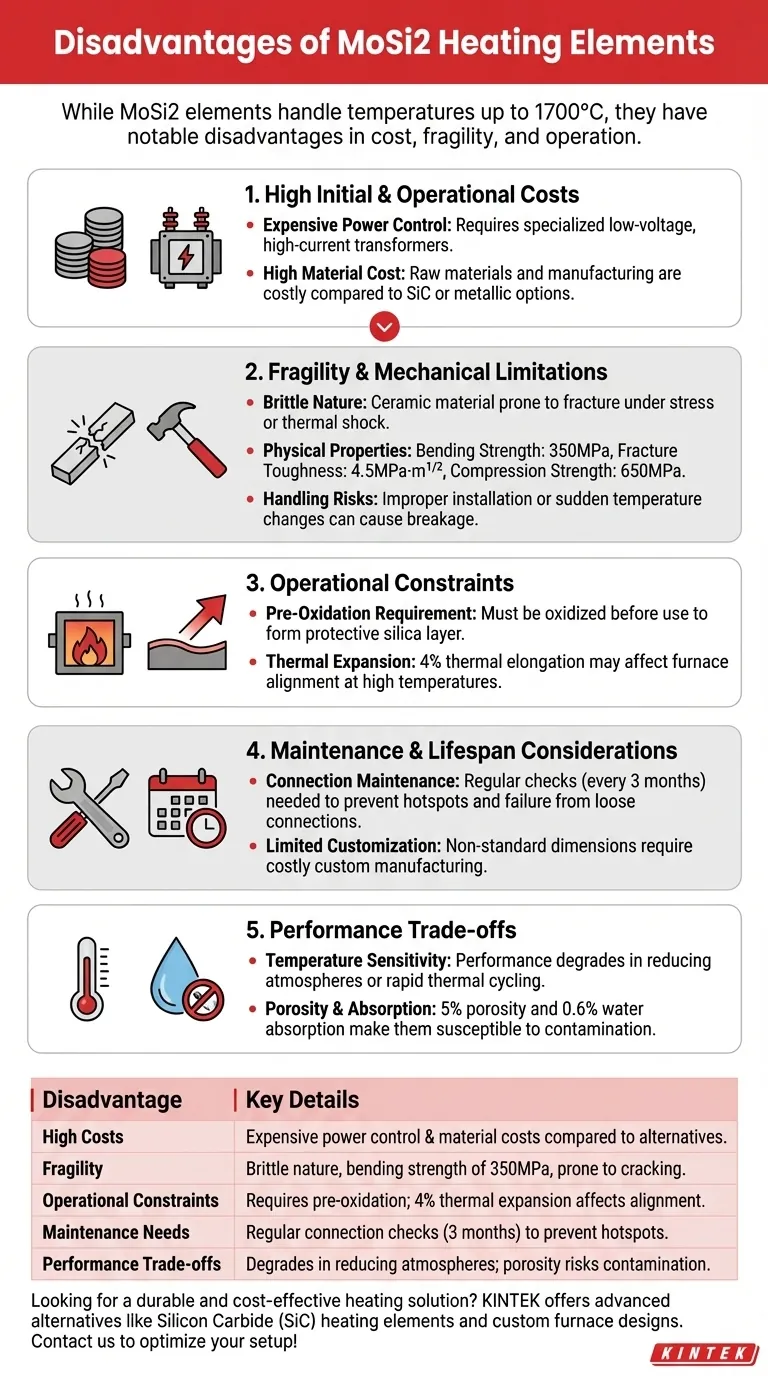

Gli elementi riscaldanti in MoSi2 (disilicuro di molibdeno) sono ampiamente utilizzati in applicazioni ad alta temperatura grazie alla loro capacità di resistere a temperature fino a 1700°C. Tuttavia, presentano diversi svantaggi, tra cui costi iniziali elevati, fragilità e requisiti operativi specifici. Sebbene offrano eccellenti prestazioni termiche e richiedano una manutenzione minima, la loro natura ceramica e le loro caratteristiche elettriche possono rappresentare sfide in alcuni contesti industriali.

Punti chiave spiegati:

-

Costi iniziali ed operativi elevati

- Apparecchiature di controllo della potenza costose: Gli elementi in MoSi2 operano a bassa tensione e alta corrente di avviamento, richiedendo trasformatori specializzati e sistemi di controllo della potenza. Ciò aumenta l'investimento iniziale rispetto ad altre opzioni di elemento riscaldante ad alta temperatura.

- Costo del materiale: Le materie prime e il processo di produzione degli elementi in MoSi2 sono costosi, rendendoli più cari rispetto ad alternative come il carburo di silicio (SiC) o gli elementi riscaldanti metallici.

-

Fragilità e limitazioni meccaniche

- Natura fragile: Il MoSi2 è un materiale ceramico con intrinseca fragilità, che comporta un rischio di frattura sotto stress meccanico o shock termico.

- Proprietà fisiche:

- Resistenza alla flessione: 350MPa

- Tenacità alla frattura: 4.5MPa·m¹/²

- Resistenza a compressione: 650MPa

- Rischi di manipolazione: Un'installazione impropria o cambiamenti improvvisi di temperatura possono causare crepe o rotture, richiedendo una manipolazione attenta.

-

Vincoli operativi

- Requisito di pre-ossidazione: Prima dell'uso, gli elementi in MoSi2 devono essere ossidati per formare uno strato protettivo di silice che ne prevenga l'ulteriore ossidazione. Ciò aggiunge una fase preparatoria al processo.

- Espansione termica: Con un allungamento termico del 4%, questi elementi possono subire variazioni dimensionali ad alte temperature, influenzando potenzialmente l'allineamento del forno.

-

Considerazioni su manutenzione e durata

- Manutenzione delle connessioni: Connessioni elettriche allentate possono causare punti caldi e guasti prematuri. Sono necessari controlli regolari (ogni 3 mesi) per garantire connessioni strette.

- Personalizzazione limitata: Sebbene siano disponibili dimensioni standard (ad esempio, diametri della zona riscaldante da 3 mm a 12 mm), le dimensioni non standard possono richiedere costose produzioni personalizzate.

-

Compromessi sulle prestazioni

- Sensibilità alla temperatura: Sebbene gli elementi in MoSi2 eccellano negli ambienti ad alta temperatura (1600°C–1700°C), le loro prestazioni possono degradarsi se esposti ad atmosfere riducenti o a cicli termici rapidi.

- Porosità e assorbimento: Con una porosità del 5% e un assorbimento d'acqua dello 0,6%, questi elementi possono essere suscettibili alla contaminazione in ambienti umidi o corrosivi.

Nonostante questi svantaggi, il MoSi2 rimane una scelta preferita per determinate applicazioni ad alta temperatura grazie alla sua resistenza all'ossidazione e alla longevità. Tuttavia, gli acquirenti devono valutare questi svantaggi rispetto alle esigenze operative e ai vincoli di budget. Hai considerato come questi fattori potrebbero influenzare la configurazione specifica del tuo forno?

Tabella riassuntiva:

| Svantaggio | Dettagli chiave |

|---|---|

| Costi elevati | Apparecchiature di controllo della potenza costose e costi dei materiali rispetto alle alternative. |

| Fragilità | Natura fragile con resistenza alla flessione di 350MPa; incline a crepe sotto stress. |

| Vincoli operativi | Richiede pre-ossidazione; l'espansione termica (4%) può influenzare l'allineamento del forno. |

| Esigenze di manutenzione | Controlli regolari delle connessioni (ogni 3 mesi) per prevenire punti caldi e guasti. |

| Compromessi sulle prestazioni | Degrada in atmosfere riducenti; la porosità (5%) comporta rischi di contaminazione. |

Cerchi una soluzione di riscaldamento più durevole ed economica? KINTEK offre alternative avanzate come gli elementi riscaldanti in carburo di silicio (SiC) e progetti di forni personalizzati su misura per le tue esigenze ad alta temperatura. La nostra R&S e produzione interna garantiscono precisione e affidabilità, sia che tu abbia bisogno di sistemi standard o completamente personalizzati. Contattaci oggi per ottimizzare la configurazione del tuo laboratorio o forno industriale!

Prodotti che potresti cercare:

Valvole sottovuoto ad alte prestazioni per sistemi di forni

Oblò di osservazione premium per ambienti sottovuoto

Elementi riscaldanti robusti in carburo di silicio

Forni tubolari PECVD avanzati per una deposizione precisa

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature