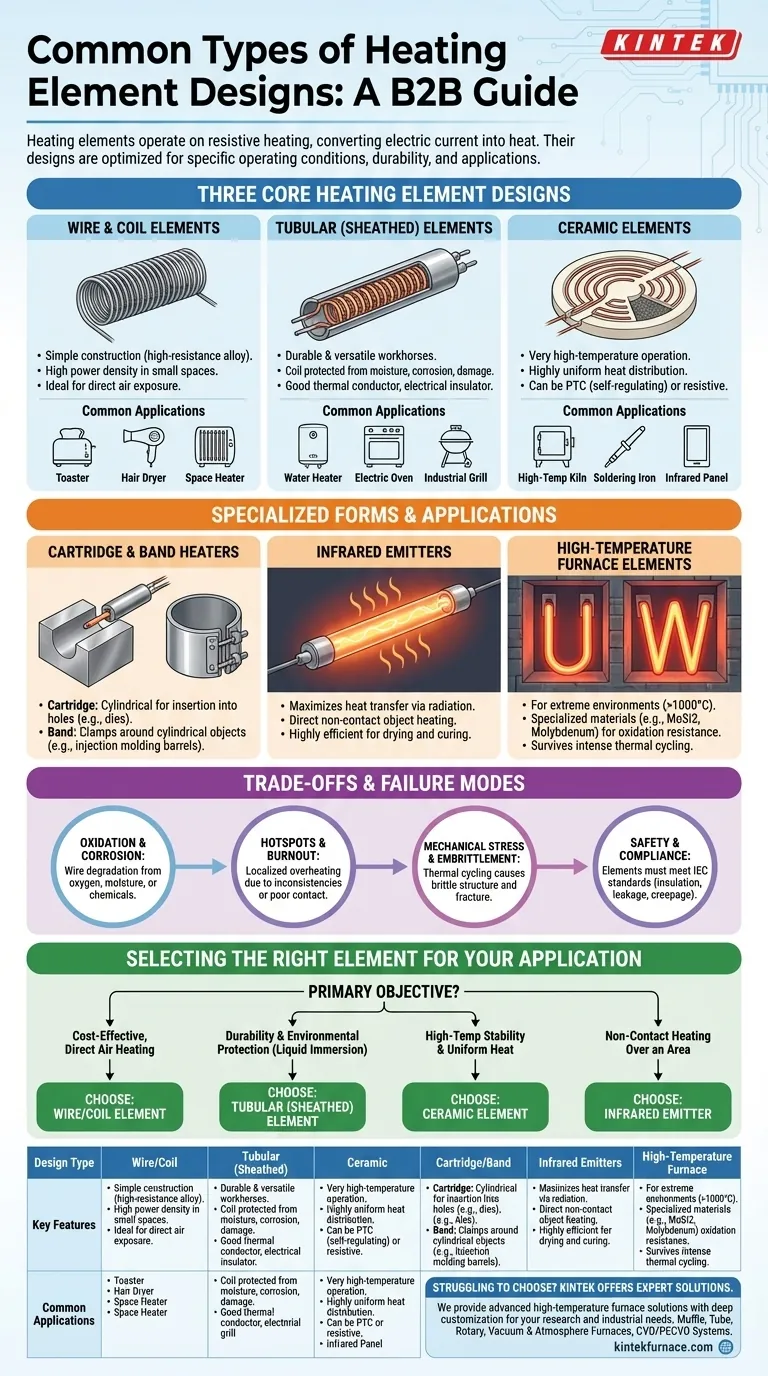

Gli elementi riscaldanti più comuni sono ampiamente classificati in tre design principali: a filo/a spirale, tubolari e ceramici. Ogni tipo utilizza il principio del riscaldamento resistivo, in cui la corrente elettrica che passa attraverso un materiale genera calore. Tuttavia, la loro costruzione fisica e i materiali sono ottimizzati per condizioni operative, temperature e applicazioni molto diverse.

L'intuizione fondamentale non è semplicemente conoscere i tipi di elementi riscaldanti, ma capire che il design dell'elemento — il suo materiale, la forma e l'involucro — è progettato appositamente per risolvere un problema specifico, che si tratti di riscaldamento rapido, durata in un ambiente difficile o controllo preciso della temperatura.

Una ripartizione dei design fondamentali degli elementi riscaldanti

Il design fondamentale di un elemento ne determina le caratteristiche prestazionali. Le tre categorie principali forniscono una base per comprendere quasi tutte le applicazioni di riscaldamento elettrico.

Elementi a filo e a spirale

Questa è la forma più semplice di elemento riscaldante, costituita da una lunghezza di filo ad alta resistenza, spesso una lega come il Nichrome (nichel-cromo).

Il filo è tipicamente avvolto a spirale per contenere una grande quantità di lunghezza riscaldante in un piccolo spazio. Questi sono comuni nelle applicazioni in cui l'elemento è esposto direttamente all'aria.

Elementi tubolari (rivestiti)

Gli elementi tubolari rappresentano un significativo passo avanti in termini di durata e versatilità. Sono i cavalli di battaglia dell'industria del riscaldamento.

La loro costruzione prevede una spirale resistiva (come gli elementi a filo sopra) alloggiata all'interno di un tubo metallico protettivo, o guaina. Lo spazio tra la spirale e la guaina è riempito con una polvere ceramica compattata, come l'ossido di magnesio, che funge da eccellente isolante elettrico ma da buon conduttore termico.

Questo design protegge la sensibile serpentina riscaldante da umidità, corrosione e danni meccanici, rendendolo ideale per l'immersione in liquidi (come negli scaldabagni) o per un uso robusto in apparecchi come forni elettrici e griglie.

Elementi ceramici

I riscaldatori ceramici utilizzano materiali ceramici avanzati, come la ceramica a coefficiente di temperatura positivo (PTC), che possono fungere da elemento riscaldante autonomo. Altri incorporano un filo resistivo all'interno di un corpo ceramico.

I loro principali vantaggi sono la capacità di operare a temperature molto elevate e di fornire una distribuzione del calore altamente uniforme. Sono spesso prodotti come piastre, dischi o barre e sono utilizzati in tutto, dalle fornaci ad alta temperatura ai saldatori di precisione e ai pannelli riscaldanti a infrarossi.

Forme e applicazioni specializzate

I design di base sono spesso adattati in forme specializzate per integrarsi perfettamente nei macchinari o per ottenere un effetto riscaldante specifico.

Elementi a cartuccia e a fascia

Queste sono forme specializzate di elementi tubolari o ceramici. Un elemento a cartuccia è un elemento cilindrico progettato per essere inserito in un foro, perfetto per riscaldare blocchi metallici come stampi industriali.

Un elemento a fascia è progettato per fissarsi attorno a un oggetto cilindrico, come il cilindro di una macchina per lo stampaggio a iniezione di plastica, fornendo un calore circonferenziale uniforme.

Emettitori a infrarossi

Mentre altri elementi riscaldano principalmente tramite convezione e conduzione, gli emettitori a infrarossi sono progettati per massimizzare il trasferimento di calore tramite irraggiamento.

Questi elementi, spesso realizzati con tubi al quarzo o pannelli ceramici, riscaldano un oggetto direttamente senza la necessità di riscaldare l'aria intermedia. Ciò li rende altamente efficienti per applicazioni come l'essiccazione industriale, la polimerizzazione delle vernici e il riscaldamento di ambienti.

Elementi per forni ad alta temperatura

Per ambienti estremi come i forni metallurgici che operano ben al di sopra dei 1000°C, sono necessari materiali specializzati.

Elementi realizzati con materiali come il Disilicuro di Molibdeno (MoSi2) o il Molibdeno puro sono formati a "U", "W" o a barra. Questi sono progettati per sopravvivere al calore intenso e ai cicli termici all'interno di un forno ad alta temperatura dove le leghe standard si ossiderebbero e si guasterebbero rapidamente.

Comprensione dei compromessi e delle modalità di guasto

Nessun elemento riscaldante dura per sempre. Comprendere le modalità di guasto comuni è fondamentale per selezionare l'elemento giusto e garantirne una lunga vita utile.

Ossidazione e corrosione

Quando un filo resistivo è esposto all'ossigeno ad alte temperature, si ossida. Questo processo degrada il filo, aumenta la sua resistenza e alla fine porta alla bruciatura. Gli elementi tubolari rivestiti sono una soluzione diretta a questo problema. Allo stesso modo, la corrosione dovuta all'umidità o agli agenti chimici è una preoccupazione principale in applicazioni come il riscaldamento dell'acqua.

Punti caldi e bruciatura

Le incoerenze nella composizione di un filo o uno scarso contatto con i terminali possono creare un punto caldo, una piccola area che diventa significativamente più calda del resto dell'elemento. Questo surriscaldamento localizzato è una delle principali cause di guasto prematuro.

Stress meccanico e fragilità

I cicli ripetuti di riscaldamento e raffreddamento fanno sì che l'elemento si espanda e si contragga. Questo ciclo termico può alterare la struttura cristallina del metallo nel tempo, rendendolo fragile e suscettibile a fratture dovute a vibrazioni o urti.

Sicurezza e conformità

In qualsiasi applicazione commerciale o industriale, gli elementi devono soddisfare gli standard di sicurezza (come quelli dell'IEC) che regolano la resistenza di isolamento, la corrente di dispersione e la distanza di strisciamento. Questi fattori prevengono scosse elettriche e assicurano che l'elemento possa essere integrato in sicurezza in un sistema più ampio.

Selezione dell'elemento giusto per la tua applicazione

La tua scelta dipende interamente dal tuo obiettivo principale. Allineando i punti di forza dell'elemento con le esigenze della tua applicazione, garantirai prestazioni e affidabilità ottimali.

- Se la tua attenzione principale è il riscaldamento diretto ed economico all'aria aperta: Un semplice elemento a filo o a spirale offre la soluzione più diretta.

- Se la tua attenzione principale è la durata e la protezione ambientale: Un elemento tubolare rivestito è lo standard per applicazioni come il riscaldamento dell'acqua o i forni industriali.

- Se la tua attenzione principale è la stabilità ad alta temperatura e il calore uniforme: Un elemento ceramico è l'ideale per forni industriali e sistemi di riscaldamento di precisione.

- Se la tua attenzione principale è il riscaldamento senza contatto su un'area: Un emettitore a infrarossi è la scelta giusta per attività come l'essiccazione, la polimerizzazione o il riscaldamento di ambienti mirato.

Abbinando il design fondamentale dell'elemento al compito previsto, garantirai prestazioni termiche efficienti, affidabili e sicure.

Tabella riassuntiva:

| Tipo di design | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Filo/Spirale | Semplice, economico, riscaldamento diretto dell'aria | Elettrodomestici, riscaldatori di base |

| Tubolare (Rivestito) | Durevole, protetto da umidità/corrosione | Scaldabagni, forni industriali, griglie |

| Ceramico | Stabilità ad alta temperatura, calore uniforme | Forni, saldatori, pannelli a infrarossi |

| A cartuccia/A fascia | Cilindrico o a morsetto per forme specifiche | Stampi industriali, stampaggio a iniezione di plastica |

| Emettitori a infrarossi | Riscaldamento radiante, senza contatto | Essiccazione, polimerizzazione, riscaldamento di ambienti |

| Forno ad alta temperatura | Resistenza al calore estremo, materiali specializzati | Forni metallurgici sopra i 1000°C |

Hai difficoltà a scegliere l'elemento riscaldante giusto per il tuo laboratorio o impianto industriale? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare le tue prestazioni termiche con soluzioni di riscaldamento affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica