In sintesi, il vantaggio principale del rame per gli elementi riscaldanti è la sua eccezionale conduttività termica ed elettrica, che consente un trasferimento di calore rapido ed efficiente. Tuttavia, il suo limite significativo è la bassa resistenza all'ossidazione ad alte temperature, che ne provoca la corrosione e il cedimento, limitandone l'uso ad applicazioni a bassa temperatura.

La decisione di utilizzare il rame per un elemento riscaldante non riguarda le sue prestazioni, ma l'ambiente operativo. È un materiale ideale per un riscaldamento rapido ed efficiente a basse temperature, ma è fondamentalmente inadatto per applicazioni ad alta temperatura dove sono necessarie leghe speciali.

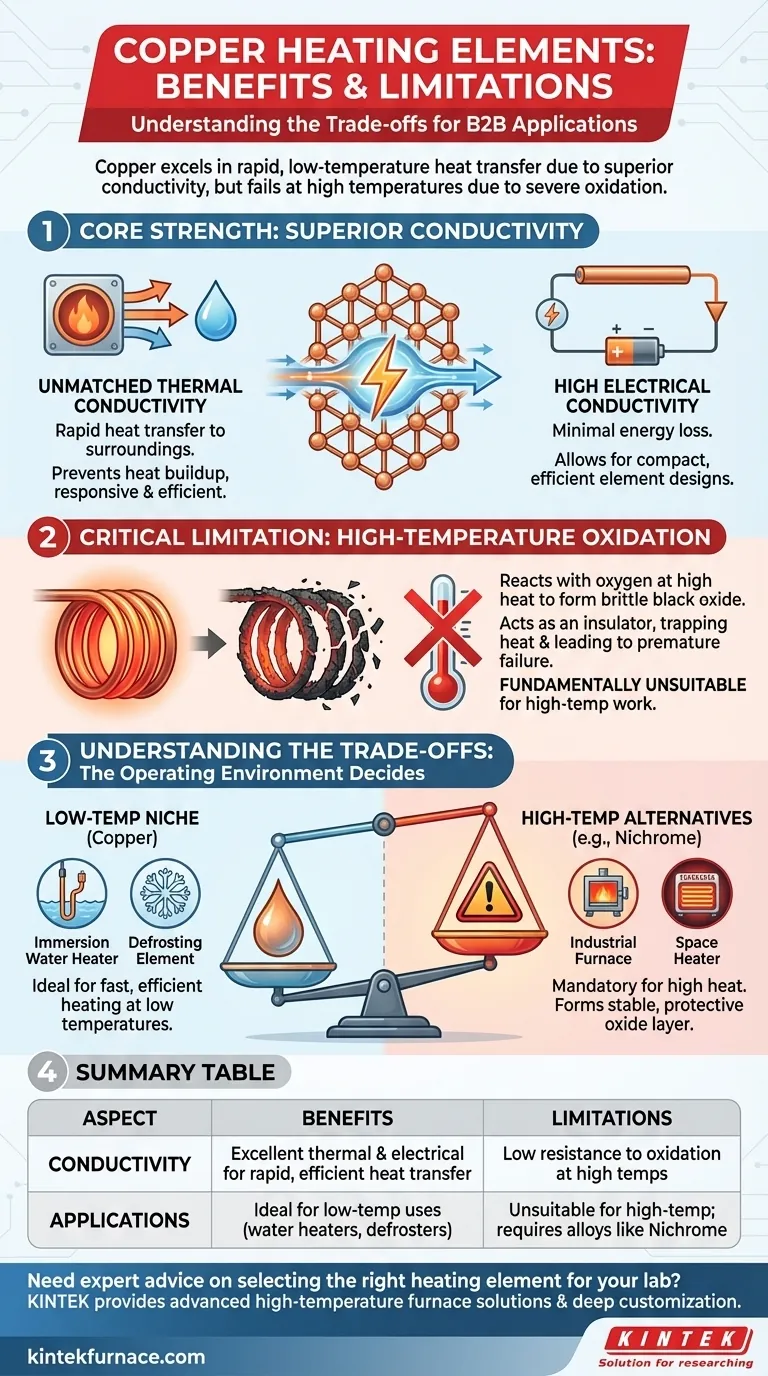

Il Punto di Forza Principale: Conduttività Superiore

Il valore del rame nel riscaldamento è radicato nella sua capacità di muovere energia—sia termica che elettrica—con una resistenza molto bassa. Questa proprietà lo rende particolarmente adatto per specifici tipi di compiti di riscaldamento.

Conduttività Termica Ineguagliabile

Il rame è uno dei migliori conduttori termici tra i metalli comuni. Ciò significa che trasferisce il calore dalla sorgente all'ambiente circostante (come aria o acqua) estremamente rapidamente.

Questo rapido trasferimento impedisce al calore di accumularsi eccessivamente all'interno dell'elemento stesso, portando a un sistema di riscaldamento molto reattivo ed efficiente.

Elevata Conduttività Elettrica

Anche se può sembrare controintuitivo utilizzare un buon conduttore elettrico per un riscaldatore resistivo, questa proprietà è cruciale per l'efficienza.

Poiché il rame conduce l'elettricità così bene, un elemento può essere progettato per trasportare la corrente necessaria a generare calore con una perdita minima di energia nei cavi di collegamento. Ciò consente progetti di elementi più compatti ed efficienti, specialmente nei sistemi a bassa tensione.

Il Limite Critico: Ossidazione ad Alta Temperatura

Il più grande punto debole del rame è la sua reazione al calore e all'ossigeno. Questo processo chimico, noto come ossidazione, lo rende del tutto inadatto per lavori ad alta temperatura.

Il Processo di Corrosione

Quando riscaldato in presenza di aria, il rame reagisce prontamente con l'ossigeno per formare uno strato di ossido di rame nero sulla sua superficie.

A differenza degli strati di ossido protettivi formati su altre leghe, questo strato è fragile, si sfalda facilmente e non impedisce un'ulteriore corrosione sottostante.

L'Impatto sulle Prestazioni

Lo strato di ossido di rame è un cattivo conduttore sia di calore che di elettricità. Man mano che si forma, agisce come un isolante, intrappolando il calore all'interno dell'elemento e riducendo drasticamente la sua capacità di riscaldare l'ambiente circostante.

Questo processo degrada rapidamente le prestazioni e porta a un guasto prematuro dell'elemento riscaldante.

Comprendere i Compromessi

La scelta tra rame e altri materiali è una decisione netta basata sulla temperatura operativa richiesta.

La Nicchia per il Rame

Il rame eccelle nelle applicazioni a bassa temperatura dove l'obiettivo è il rapido trasferimento di calore.

Esempi comuni includono scaldabagni ad immersione, elementi di sbrinamento nei sistemi di refrigerazione e scambiatori di calore dove l'obiettivo principale è spostare il calore, non generarlo a temperature elevate.

Quando Usare Alternative come il Nicromo

Per applicazioni ad alta temperatura come stufe portatili, forni o tostapane—dove l'elemento deve diventare rovente—sono obbligatorie leghe speciali.

Materiali come il Nicromo (una lega nichel-cromo) sono progettati per formare uno strato di ossido stabile e aderente che protegge il metallo da ulteriore corrosione, anche a temperature estreme. Questa è una caratteristica di cui il rame è fondamentalmente privo.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta finale del materiale deve essere dettata dal range di temperatura operativa del tuo progetto.

- Se la tua priorità è il riscaldamento rapido a bassa temperatura (es. bollitori d'acqua, sbrinatori): L'eccellente conduttività del rame lo rende una scelta eccellente e altamente efficiente.

- Se la tua priorità è il riscaldamento ad alta temperatura (es. forni, stufe elettriche, stufe portatili): Devi utilizzare una lega riscaldante speciale come Nicromo o Kanthal, poiché il rame si corroderà e si guasterà rapidamente.

Comprendere questo limite fondamentale di temperatura è la chiave per progettare un sistema di riscaldamento affidabile e duraturo.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Limitazioni |

|---|---|---|

| Conduttività | Eccellente conduttività termica ed elettrica per un trasferimento di calore rapido ed efficiente | Bassa resistenza all'ossidazione ad alte temperature, che porta a corrosione e guasto |

| Applicazioni | Ideale per usi a bassa temperatura come scaldabagni e sbrinatori | Inadatto per applicazioni ad alta temperatura; richiede leghe come il Nicromo |

Hai bisogno di consulenza esperta sulla scelta dell'elemento riscaldante giusto per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura