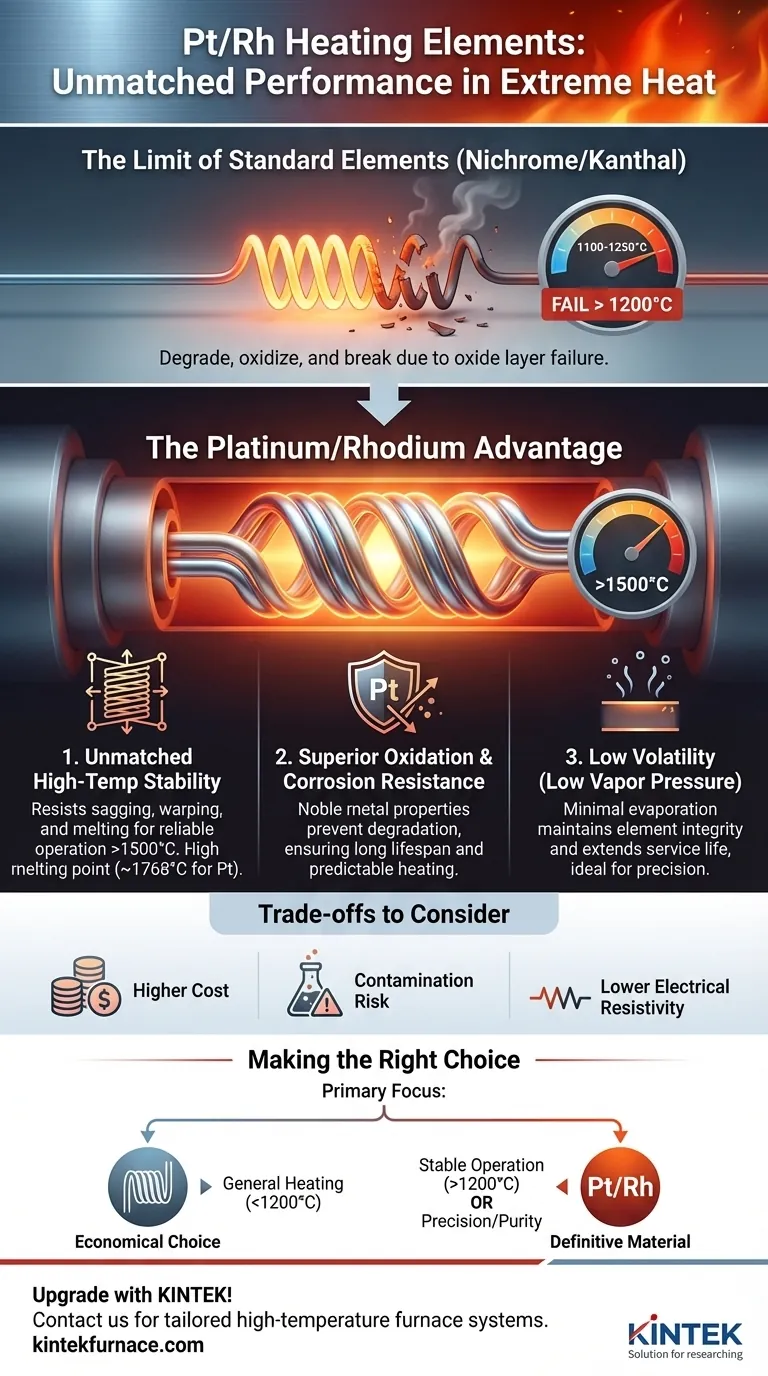

Per applicazioni che richiedono calore estremo, le leghe platino/rodio (Pt/Rh) offrono prestazioni ineguagliabili dove i materiali più comuni falliscono. I loro principali vantaggi sono l'eccezionale stabilità ad alta temperatura, la resistenza superiore all'ossidazione e alla corrosione, e la bassissima volatilità, garantendo una vita operativa lunga e affidabile negli ambienti termici più impegnativi.

Mentre gli elementi riscaldanti standard sono adatti per molte attività, iniziano a degradarsi, ossidarsi e fallire quando le temperature superano i 1200°C. Le leghe platino/rodio sono progettate specificamente per questa finestra operativa estrema, privilegiando la stabilità e le prestazioni a lungo termine rispetto al costo iniziale.

Perché gli elementi standard hanno un limite

Per comprendere il valore del platino/rodio, dobbiamo prima riconoscere i limiti dei materiali per elementi riscaldanti più convenzionali.

Il limite di Nichelcromo e Kanthal

Gli elementi riscaldanti a resistenza più comuni sono realizzati con leghe come il Nichelcromo (nichel-cromo) o il Kanthal (ferro-cromo-alluminio).

Questi materiali sono cavalli di battaglia in dispositivi che vanno dai tostapane ai forni industriali. Funzionano formando uno strato protettivo di ossido stabile sulla loro superficie che previene ulteriore degrado. Tuttavia, questa protezione ha i suoi limiti, tipicamente intorno ai 1100-1250°C.

Guasto a temperature estreme

Al di sopra di questa soglia, lo strato protettivo di ossido può fallire. Il metallo sottostante inizia a ossidarsi rapidamente, a ridursi di spessore e alla fine a rompersi. Ciò porta al guasto dell'elemento, a tempi di inattività del processo e a costose riparazioni.

I principali vantaggi del platino/rodio

Le leghe Pt/Rh sono progettate per superare questi limiti, rendendole essenziali per processi ad alta purezza e ultra-alta temperatura.

Stabilità ad alta temperatura ineguagliabile

Il platino ha un punto di fusione molto alto (~1768°C). L'aggiunta di rodio rafforza ulteriormente la lega, aumentandone la resistenza meccanica e la rigidità a temperature estreme.

Ciò significa che un elemento riscaldante in Pt/Rh non si affloscerà, non si deformerà o non si fonderà in applicazioni in cui altri metalli avrebbero già fallito, fornendo stabilità in forni che operano ben al di sopra dei 1500°C.

Resistenza superiore all'ossidazione e alla corrosione

A differenza del Nichelcromo, il platino è un metallo nobile. Ha una resistenza intrinseca ed eccezionale all'ossidazione, anche se riscaldato all'aria a temperature molto elevate.

Questa proprietà assicura che il diametro e la resistenza elettrica dell'elemento rimangano notevolmente stabili per migliaia di ore di utilizzo. Ciò si traduce direttamente in una maggiore durata e in processi di riscaldamento altamente prevedibili e ripetibili.

Bassa pressione di vapore (bassa volatilità)

A temperature estreme, tutti i materiali iniziano a evaporare, o "volatilizzarsi". Questo processo assottiglia l'elemento riscaldante nel tempo, modificandone la resistenza e causandone infine il guasto.

Le leghe Pt/Rh hanno una pressione di vapore molto bassa. Evaporano a una velocità significativamente inferiore rispetto ad altri metalli alla stessa temperatura, garantendo che l'elemento mantenga la sua integrità molto più a lungo.

Comprendere i compromessi

Le prestazioni superiori del platino/rodio comportano importanti considerazioni che sono fondamentali per una corretta selezione dei materiali.

Il fattore primario: il costo

Platino e rodio sono metalli preziosi. Di conseguenza, gli elementi riscaldanti in Pt/Rh sono sostanzialmente più costosi delle loro controparti in Nichelcromo o Kanthal. Il loro utilizzo è tipicamente giustificato solo quando i requisiti di prestazione rendono altri materiali inadatti.

Suscettibilità alla contaminazione

Sebbene altamente resistenti all'ossidazione, le leghe Pt/Rh possono essere "avvelenate" da alcuni contaminanti ad alte temperature.

Elementi come il silicio (dall'isolamento), il fosforo o lo zolfo possono reagire con il platino, formando composti a basso punto di fusione ai bordi dei grani. Ciò può rendere l'elemento fragile e causarne il guasto prematuro. Un'attenta progettazione del forno e selezione dei materiali sono essenziali.

Minore resistività elettrica

Rispetto al Nichelcromo, le leghe Pt/Rh hanno una resistività elettrica inferiore. Questo è un parametro di progettazione chiave che significa che, per una data potenza in uscita, l'elemento potrebbe dover essere più lungo o avere una sezione trasversale più piccola. Ciò influisce direttamente sulla progettazione fisica e sull'avvolgimento del forno.

Fare la scelta giusta per il tuo obiettivo

La selezione del materiale corretto per l'elemento riscaldante è un equilibrio tra le esigenze di prestazione e i vincoli di budget.

- Se il tuo obiettivo principale è il riscaldamento generale al di sotto dei 1200°C: leghe più economiche come Kanthal o Nichelcromo sono la scelta appropriata ed economica.

- Se il tuo obiettivo principale è il funzionamento stabile al di sopra dei 1200°C: il platino/rodio è il materiale definitivo per la sua stabilità termica ineguagliabile e la lunga durata.

- Se il tuo obiettivo principale è la precisione e la purezza del processo: la bassa volatilità e l'inerzia del Pt/Rh sono essenziali per applicazioni come la lavorazione dei semiconduttori, la crescita dei cristalli o l'analisi di laboratorio.

La scelta del materiale giusto garantisce che la tua attrezzatura funzioni in modo affidabile, efficiente e con la precisione richiesta dal tuo processo.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Stabilità ad alta temperatura | Resiste all'afflosciamento, alla deformazione e alla fusione oltre i 1500°C per un funzionamento affidabile. |

| Resistenza all'ossidazione e alla corrosione | Le proprietà del metallo nobile prevengono il degrado, garantendo una lunga durata e un riscaldamento prevedibile. |

| Bassa volatilità | L'evaporazione minima ad alte temperature mantiene l'integrità dell'elemento e prolunga la vita utile. |

| Applicazioni ideali | Ideale per processi superiori a 1200°C, come la lavorazione dei semiconduttori e la crescita dei cristalli. |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un preciso allineamento con le tue esigenze sperimentali uniche, offrendo affidabilità ed efficienza ineguagliabili. Contattaci oggi per discutere come i nostri elementi in lega platino/rodio possono migliorare le prestazioni e la longevità del tuo laboratorio!

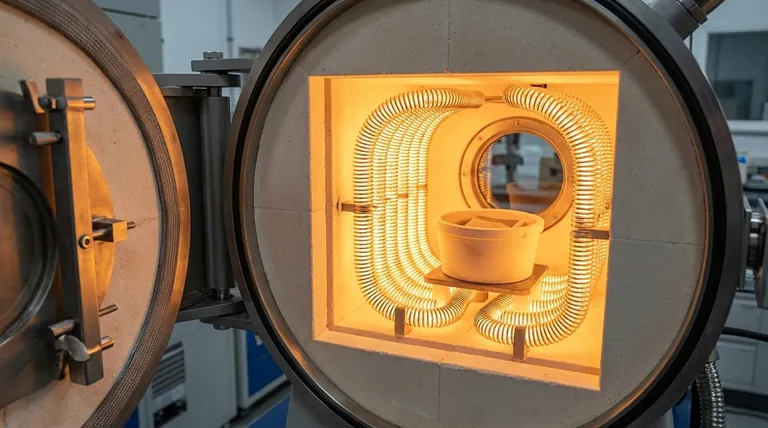

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori