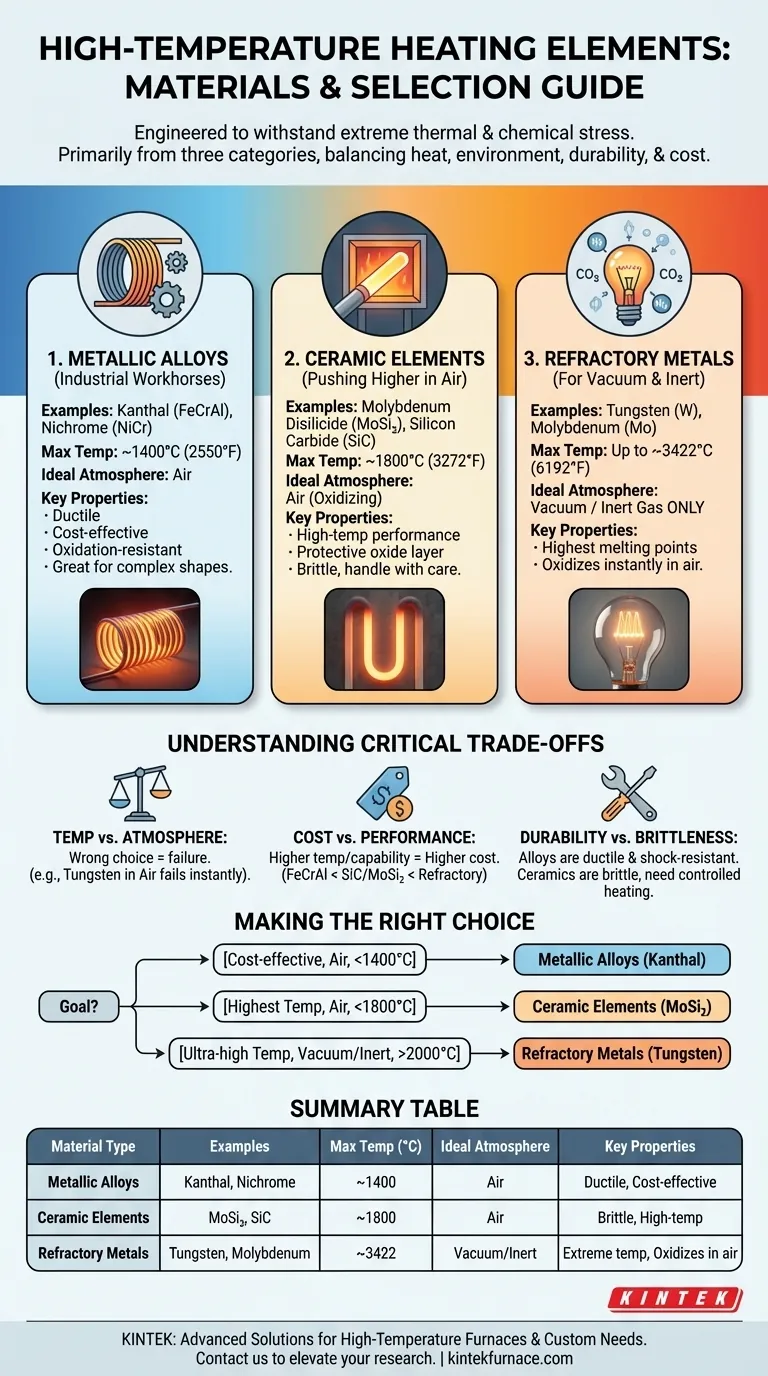

Gli elementi riscaldanti ad alta temperatura sono ingegnerizzati a partire da un gruppo selezionato di materiali capaci di resistere a stress termici e chimici estremi. Sono realizzati principalmente in tre categorie: leghe metalliche speciali come Kanthal (FeCrAl) e Nichrome (NiCr), ceramiche avanzate come il disilicuro di molibdeno (MoSi₂) e il carburo di silicio (SiC), e metalli refrattari come il tungsteno (W) e il molibdeno (Mo).

La scelta del materiale non riguarda semplicemente il raggiungimento di una temperatura target. È una decisione ingegneristica critica che bilancia il calore massimo, l'ambiente chimico (aria contro vuoto), la durabilità meccanica e il costo complessivo del sistema.

Le Tre Famiglie di Materiali per Alte Temperature

Per comprendere il riscaldamento ad alta temperatura, è meglio raggruppare i materiali in base alle loro proprietà fondamentali e alle condizioni operative ideali. Ogni famiglia serve uno scopo distinto in contesti industriali e di laboratorio.

Leghe Metalliche: I Cavalli di Battaglia Industriali

Le leghe metalliche sono la scelta più comune ed economicamente vantaggiosa per una vasta gamma di applicazioni di riscaldamento in aria.

Sono apprezzate per la loro duttilità, che le rende facili da modellare in serpentine e forme complesse, e per la loro eccellente resistenza all'ossidazione ad alte temperature.

- Ferro-Cromo-Alluminio (FeCrAl): Ampiamente conosciute con il nome commerciale Kanthal, queste leghe sono lo standard per i forni industriali che operano fino a 1400°C (2550°F). Formano uno strato stabile di ossido di alluminio che le protegge dalla corrosione atmosferica.

- Nichel-Cromo (NiCr): Spesso chiamate Nichrome, questa famiglia di leghe è utilizzata in applicazioni fino a circa 1250°C (2280°F). Offrono una migliore resistenza e stabilità alle alte temperature rispetto a FeCrAl in determinate atmosfere.

Elementi Ceramici: Spingersi Più in Alto in Aria

Quando le temperature in un forno riempito d'aria devono superare i limiti delle leghe metalliche, gli elementi ceramici sono la soluzione. Sono fragili ma offrono prestazioni eccezionali.

- Disilicuro di Molibdeno (MoSi₂): Questi elementi sono la scelta migliore per raggiungere le temperature più alte possibili in un'atmosfera ossidante, capaci di operare a temperature del forno fino a 1800°C (3272°F). Formano uno strato protettivo di vetro siliceo ad alte temperature.

- Carburo di Silicio (SiC): Noto per la sua elevata rigidità e conducibilità termica, il SiC è chimicamente inerte e può essere utilizzato in forni fino a 1625°C (2957°F). Viene spesso utilizzato dove è richiesta un'alta densità di potenza.

Metalli Refrattari: Per Atmosfere Sottovuoto e Inerti

I metalli refrattari hanno i punti di fusione più alti di tutti i materiali, ma presentano un limite critico: si ossidano e si guastano quasi istantaneamente all'aria ad alte temperature.

Il loro utilizzo è esclusivamente riservato ai forni sottovuoto o ad ambienti riempiti con un gas inerte come argon o azoto.

- Tungsteno (W): Con un punto di fusione di 3422°C (6192°F), il tungsteno consente le temperature operative più elevate di qualsiasi elemento riscaldante comune, ma solo sottovuoto.

- Molibdeno (Mo): Il molibdeno è un altro metallo refrattario ad alte prestazioni utilizzato nei forni sottovuoto, adatto per temperature fino a circa 2200°C (3992°F).

Comprendere i Compromessi Critici

Scegliere il materiale sbagliato per l'elemento non solo riduce le prestazioni, ma può portare a un guasto catastrofico. La decisione dipende da tre fattori chiave.

Temperatura contro Atmosfera

Questa è la considerazione più importante. Un elemento MoSi₂ progettato per 1800°C in aria funzionerà perfettamente, ma un elemento al tungsteno si brucerà in pochi secondi nelle stesse condizioni.

Al contrario, una lega metallica come Kanthal potrebbe non essere adatta per l'ambiente ultrapuro di un forno sottovuoto dove il degassamento potrebbe essere un problema.

Costo contro Prestazioni

Esiste una correlazione diretta tra il costo del materiale e la capacità di temperatura.

Le leghe FeCrAl sono le più economiche. Gli elementi SiC e MoSi₂ rappresentano un notevole passo avanti sia in termini di costo che di prestazioni. I metalli refrattari e i sistemi necessari per farli funzionare (pompe per il vuoto, forniture di gas inerte) sono tipicamente i più costosi.

Durabilità e Fragilità

Le leghe metalliche sono duttili e resistenti agli shock meccanici e termici. Gestiscono bene i cicli rapidi di riscaldamento e raffreddamento.

Gli elementi ceramici come SiC e MoSi₂ sono molto fragili quando sono freddi e devono essere maneggiati con cura. Sono anche più suscettibili a crepe dovute a shock termici gravi, richiedendo profili di riscaldamento e raffreddamento più controllati.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ambiente specifico e l'obiettivo di temperatura della tua applicazione determineranno il materiale corretto.

- Se la tua priorità principale è il riscaldamento economico in aria fino a 1400°C: Le leghe metalliche come Kanthal (FeCrAl) sono la scelta chiara e standard.

- Se la tua priorità principale è raggiungere le temperature più elevate in un forno riempito d'aria (fino a 1800°C): Sono necessari elementi ceramici, in particolare il Disilicuro di Molibdeno (MoSi₂).

- Se la tua priorità principale è il funzionamento ad altissima temperatura sottovuoto o in gas inerte (>2000°C): I metalli refrattari come il tungsteno sono la tua unica opzione praticabile.

In definitiva, scegliere il giusto elemento riscaldante significa far corrispondere le proprietà del materiale alle esigenze olistiche dell'intero sistema termico.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi | Temperatura Max (°C) | Atmosfera Ideale | Proprietà Chiave |

|---|---|---|---|---|

| Leghe Metalliche | Kanthal (FeCrAl), Nichrome (NiCr) | Fino a 1400 | Aria | Duttile, economico, resistente all'ossidazione |

| Elementi Ceramici | Disilicuro di Molibdeno (MoSi₂), Carburo di Silicio (SiC) | Fino a 1800 | Aria | Fragile, prestazioni ad alta temperatura, strato di ossido protettivo |

| Metalli Refrattari | Tungsteno (W), Molibdeno (Mo) | Fino a 3422 | Sottovuoto/Gas Inerte | Punto di fusione elevato, si ossida all'aria, per temperature estreme |

Stai avendo difficoltà a selezionare l'elemento riscaldante giusto per il forno ad alta temperatura del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche, garantendo prestazioni ottimali, durabilità ed efficienza dei costi. Contattaci oggi per discutere come le nostre soluzioni per forni personalizzate possono elevare la tua ricerca e i tuoi processi industriali!

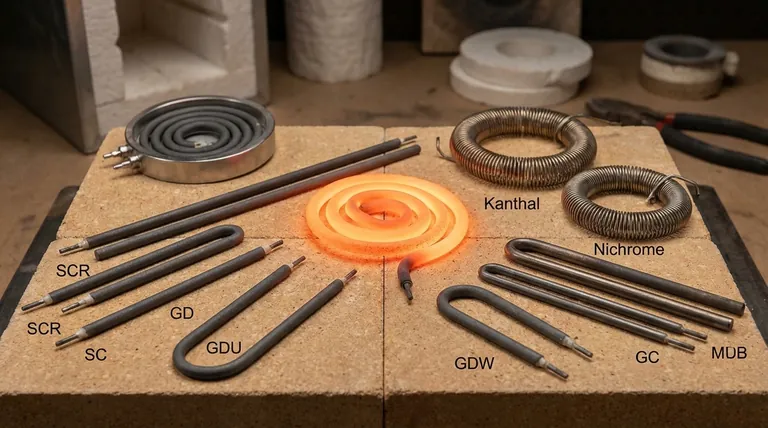

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido