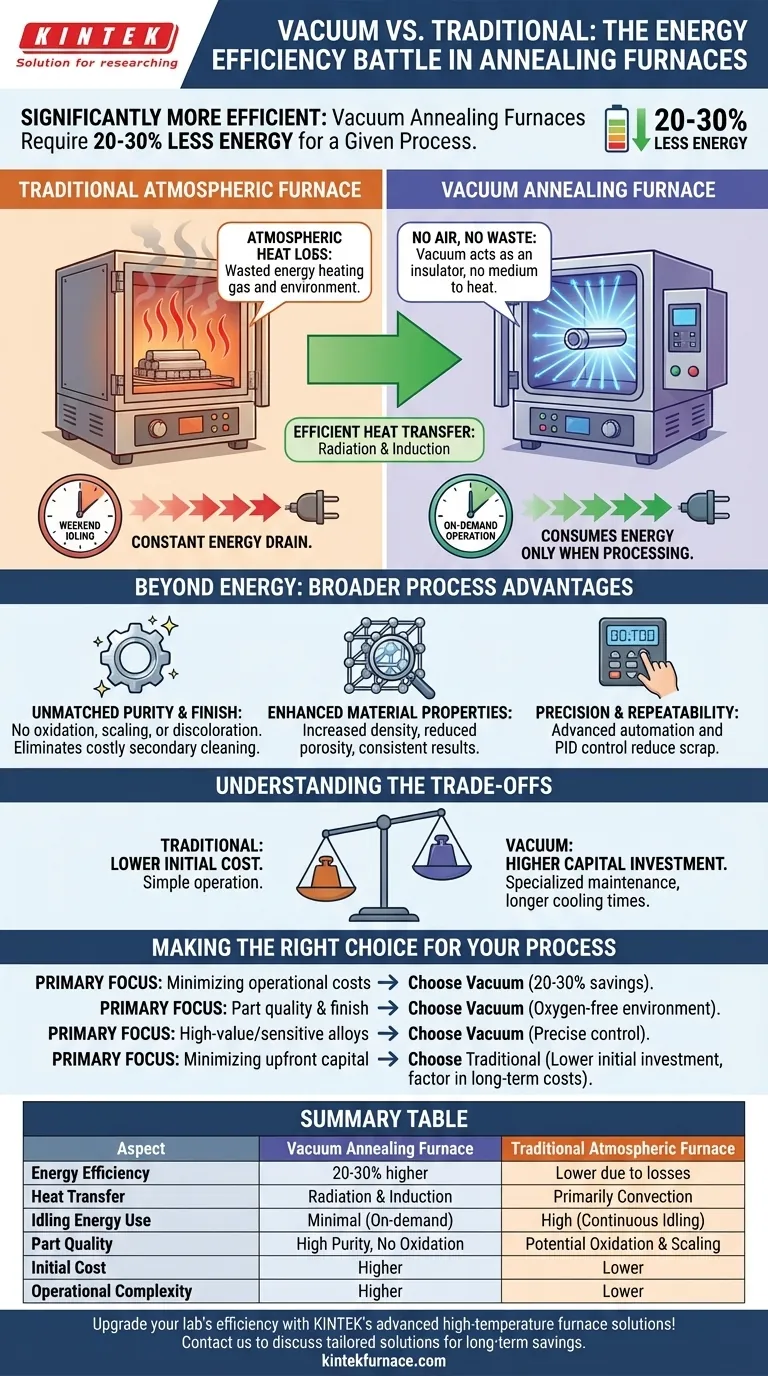

In un confronto diretto, i forni di ricottura sottovuoto sono significativamente più efficienti dal punto di vista energetico rispetto alle loro controparti atmosferiche tradizionali. Essi richiedono tipicamente il 20-30% in meno di energia per un dato processo, un risparmio che deriva direttamente dalla loro progettazione fondamentale e dalla fisica del riscaldamento in un ambiente quasi sotto vuoto. Questa efficienza riduce i costi operativi e l'impatto ambientale complessivo del processo di trattamento termico.

L'efficienza energetica di un forno sottovuoto non è solo un miglioramento minore; è il risultato di un approccio fondamentalmente diverso al riscaldamento. Rimuovendo l'aria, si elimina la necessità di riscaldare un'atmosfera massiccia e termicamente inefficiente, consentendo all'energia di essere applicata con maggiore precisione e con molto meno spreco.

I Meccanismi Fondamentali dell'Efficienza dei Forni Sottovuoto

Per comprendere i risparmi energetici, dobbiamo esaminare come ogni tipo di forno gestisce il calore. Le differenze sono nette e hanno conseguenze significative per il consumo energetico.

Eliminazione della Perdita di Calore Atmosferica

Un forno atmosferico tradizionale è essenzialmente una scatola calda riempita d'aria o di un gas protettivo. Una quantità sostanziale di energia viene sprecata semplicemente riscaldando questo gas, che poi trasferisce quel calore ai pezzi tramite convezione.

Un forno sottovuoto, al contrario, rimuove quasi tutta l'aria. Senza atmosfera da riscaldare, l'energia non viene sprecata su un mezzo intermediario. Il vuoto stesso agisce come un eccezionale isolante, riducendo drasticamente la perdita di calore verso le pareti del forno e l'ambiente circostante.

Metodi di Trasferimento del Calore Superiori

Sotto vuoto, il metodo principale di trasferimento del calore è la radiazione. Alle alte temperature comuni nella ricottura, questo è un modo altamente efficiente e diretto per riscaldare il carico di lavoro.

Inoltre, molti forni sottovuoto moderni utilizzano il riscaldamento a induzione. Questo metodo utilizza campi elettromagnetici per generare calore direttamente all'interno del materiale stesso. Questo è eccezionalmente efficiente, poiché bypassa completamente gli elementi riscaldanti esterni e le perdite di energia associate.

Funzionamento On-Demand vs. Funzionamento Continuo al Minimo

Questa è una delle fonti di risparmio energetico più significative, ma spesso trascurate. Molti forni atmosferici tradizionali devono essere mantenuti alla temperatura operativa o vicino ad essa continuamente—anche nei fine settimana—per proteggere i loro rivestimenti refrattari ed evitare lunghi ritardi di riscaldamento. Questo "funzionamento al minimo nel fine settimana" rappresenta un massiccio e costante consumo di energia.

I forni sottovuoto non hanno questa limitazione. Possono essere riscaldati per un ciclo e raffreddati successivamente, consumando energia significativa solo quando stanno elaborando attivamente i pezzi.

Oltre l'Energia: I Vantaggi di Processo più Ampi

I benefici di un ambiente sottovuoto si estendono ben oltre le bollette più basse. Le stesse caratteristiche che guidano l'efficienza producono anche un prodotto di qualità superiore.

Purezza e Finitura Ineguagliabili

Rimuovendo l'ossigeno, i forni sottovuoto prevengono completamente ossidazione, formazione di scaglie e scolorimento. I pezzi emergono dal forno puliti, brillanti e con la loro finitura superficiale originale intatta.

Questo spesso elimina la necessità di operazioni secondarie costose ed energivore come sabbiatura, decapaggio chimico o molatura, risparmiando tempo e risorse.

Proprietà dei Materiali Migliorate

L'ambiente pulito, privo di contaminanti e il preciso controllo della temperatura di un forno sottovuoto portano a risultati metallurgici superiori. Ciò include una maggiore densità del materiale, una ridotta porosità e un raggiungimento più consistente delle proprietà desiderate come durezza, resistenza e duttilità.

Precisione e Ripetibilità

L'automazione avanzata e i sistemi di controllo della temperatura PID (Proporzionale-Integrale-Derivativo) conferiscono ai forni sottovuoto una precisione eccezionale. Ciò garantisce che ogni pezzo in ogni lotto riceva esattamente lo stesso ciclo termico, riducendo i tassi di scarto ed eliminando l'energia sprecata associata alla rielaborazione di lotti falliti.

Comprendere i Compromessi

Sebbene altamente efficiente, la tecnologia del vuoto non è la scelta predefinita per ogni applicazione. Una valutazione equilibrata richiede il riconoscimento dei suoi potenziali svantaggi.

Maggiore Investimento di Capitale Iniziale

I forni sottovuoto sono sistemi più complessi, che incorporano pompe per vuoto, controlli avanzati e una costruzione specializzata della camera. Ciò si traduce tipicamente in un prezzo di acquisto iniziale più elevato rispetto a un forno atmosferico più semplice di dimensioni simili.

Considerazioni sui Tempi di Ciclo

Mentre il riscaldamento può essere molto rapido, il raffreddamento sottovuoto può essere lento senza assistenza. Per le applicazioni che richiedono un raffreddamento rapido, i forni devono essere dotati di un sistema di tempra a gas, che aumenta i costi e la complessità. Ciò può influire sulla produttività complessiva se non pianificato.

Manutenzione e Complessità Operativa

Il sistema del vuoto—incluse pompe, guarnizioni e strumentazione—richiede una manutenzione specializzata per garantirne le prestazioni e l'affidabilità. Gli operatori potrebbero anche aver bisogno di una maggiore formazione per gestire le variabili di processo rispetto a un forno atmosferico di base.

Fare la Scelta Giusta per il Tuo Processo

La tua soluzione ideale dipende da una chiara comprensione delle tue priorità operative, bilanciando il costo iniziale con le prestazioni a lungo termine e la qualità dei pezzi.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Il risparmio energetico del 20-30% e la completa eliminazione del consumo energetico a vuoto rendono i forni sottovuoto una scelta finanziaria a lungo termine convincente.

- Se il tuo obiettivo principale è la qualità e la finitura dei pezzi: L'ambiente privo di ossigeno di un forno sottovuoto è impareggiabile, eliminando l'ossidazione e spesso riducendo la necessità di operazioni di pulizia secondarie.

- Se il tuo obiettivo principale è la lavorazione di leghe di alto valore o sensibili: Il controllo preciso e l'ambiente ad alta purezza della tecnologia del vuoto sono essenziali per ottenere proprietà dei materiali coerenti e ad alte prestazioni.

- Se il tuo obiettivo principale è minimizzare la spesa in conto capitale iniziale: Un forno atmosferico tradizionale può offrire un investimento iniziale inferiore, ma è necessario considerare attentamente i maggiori costi energetici, di manodopera e i potenziali costi di post-elaborazione in corso.

In definitiva, la scelta di un forno sottovuoto è un investimento nell'efficienza del processo, nella qualità superiore dei pezzi e in risparmi operativi sostenibili a lungo termine.

Tabella Riassuntiva:

| Aspetto | Forno di Ricottura Sottovuoto | Forno Atmosferico Tradizionale |

|---|---|---|

| Efficienza Energetica | 20-30% superiore | Inferiore a causa delle perdite di riscaldamento atmosferico |

| Metodo di Trasferimento del Calore | Radiazione e riscaldamento a induzione | Principalmente convezione |

| Consumo Energetico a Riposo | Minimale (funzionamento su richiesta) | Elevato (spesso funzionamento continuo al minimo) |

| Qualità del Pezzo | Elevata purezza, nessuna ossidazione | Potenziale ossidazione e formazione di scaglie |

| Costo Iniziale | Superiore | Inferiore |

| Complessità Operativa | Superiore (richiede manutenzione specializzata) | Inferiore |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni di ricottura sottovuoto affidabili che riducono il consumo energetico del 20-30%, diminuiscono i costi operativi e garantiscono una qualità superiore dei pezzi. La nostra linea di prodotti—che include forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD—è supportata da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Non lasciare che l'inefficienza ti freni—contattaci oggi stesso per discutere come le nostre soluzioni su misura possono trasformare i tuoi processi di trattamento termico e offrire risparmi a lungo termine!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale