In sintesi, l'elevata conducibilità termica degli elementi riscaldanti in carburo di silicio (SiC) migliora direttamente l'efficienza del processo consentendo un trasferimento di calore estremamente rapido. Ciò consente al forno o al sistema di raggiungere le temperature target più velocemente e di raffreddarsi più rapidamente, il che a sua volta riduce i tempi di ciclo del processo e aumenta la produttività complessiva.

Sebbene la velocità sia il vantaggio evidente, il vero valore della conducibilità termica del SiC risiede nel modo in cui interagisce con le altre robuste proprietà del materiale, come la bassa espansione termica, per consentire cicli di processo aggressivi e ripetibili senza sacrificare la longevità dell'elemento.

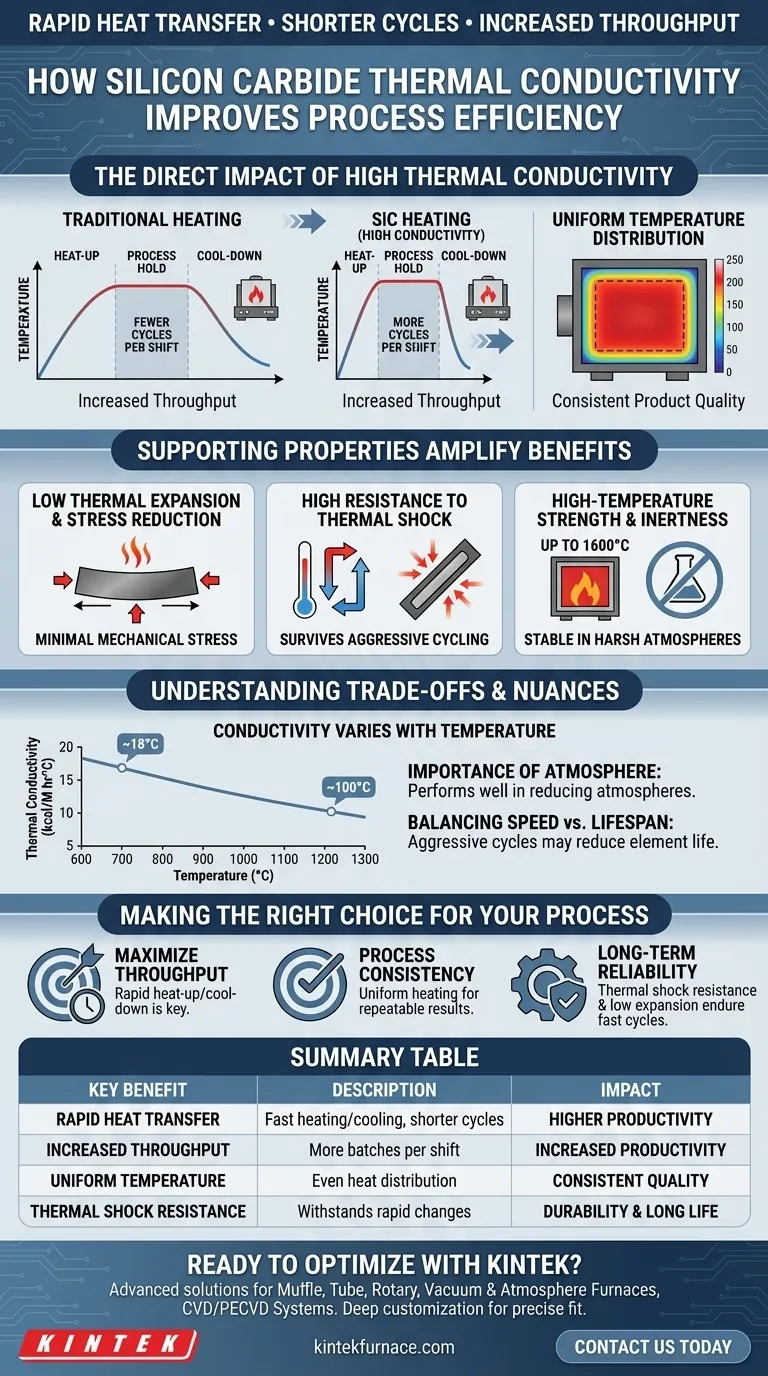

L'impatto diretto dell'elevata conducibilità termica

Il vantaggio principale del carburo di silicio è la sua capacità di trasferire energia termica in modo rapido ed efficace. Questa proprietà fisica si traduce direttamente in guadagni di prestazioni misurabili in un contesto industriale o di laboratorio.

Velocità di riscaldamento e raffreddamento più rapide

Un'elevata conducibilità termica significa che non appena viene applicata energia elettrica, il calore viene immediatamente ed efficientemente condotto attraverso l'elemento e irradiato al carico del processo. Lo stesso vale per il raffreddamento; l'elemento dissipa rapidamente il calore una volta interrotta l'alimentazione.

Riduzione dei tempi di ciclo

Questa capacità di riscaldamento e raffreddamento rapido riduce direttamente il tempo necessario per ogni lotto o ciclo di processo. Per le operazioni che dipendono da frequenti cambiamenti di temperatura, questa riduzione è significativa e cumulativa.

Aumento della produttività (Throughput)

Riducendo ogni ciclo, è possibile eseguire più cicli durante un determinato turno di produzione. Ciò aumenta direttamente la produttività (throughput) del forno, aumentando l'efficienza senza la necessità di investire in attrezzature aggiuntive.

Distribuzione uniforme della temperatura

Un vantaggio secondario dell'elevata conducibilità termica è un riscaldamento più uniforme. L'elemento distribuisce il calore in modo uniforme sulla propria superficie, il che aiuta a eliminare i punti caldi e freddi all'interno della camera del forno, portando a una qualità del prodotto più costante.

Come le proprietà di supporto amplificano i benefici

La conducibilità termica non opera isolatamente. L'efficienza del SiC è possibile solo perché le sue altre caratteristiche fisiche gli consentono di resistere allo stress dei rapidi cambiamenti di temperatura.

Bassa espansione termica e riduzione dello stress

Tutti i materiali si espandono quando vengono riscaldati e si contraggono quando vengono raffreddati. Il rapido ciclagio abilitato dalla conducibilità del SiC creerebbe un immenso stress interno su un materiale inferiore.

Il SiC ha un coefficiente di espansione termica molto basso. Ciò significa che si espande e si contrae molto poco durante le oscillazioni di temperatura, riducendo al minimo lo stress meccanico e prevenendo crepe o guasti prematuri.

Elevata resistenza agli shock termici

Questa bassa espansione contribuisce direttamente a una resistenza eccezionale agli shock termici. L'elemento può sopravvivere ai cicli rapidi di riscaldamento e raffreddamento che causerebbero la frattura di molte altre ceramiche, garantendone la durata e l'affidabilità.

Elevata resistenza meccanica ad alta temperatura e inerzia

Il SiC mantiene un'elevata resistenza meccanica anche a temperature operative estreme fino a 1600°C. Inoltre, la sua inerzia chimica lo rende resistente al degrado in atmosfere di processo aggressive, garantendo che le sue proprietà conduttive rimangano stabili durante una lunga vita operativa.

Comprendere i compromessi e le sfumature

Per essere una soluzione veramente efficace, è fondamentale comprendere le condizioni operative e i limiti del carburo di silicio. Le sue proprietà non sono statiche.

La conducibilità varia con la temperatura

È fondamentale sapere che la conducibilità termica del SiC non è costante. È in realtà più alta a temperature più basse e diminuisce man mano che l'elemento si riscalda.

Ad esempio, un valore tipico potrebbe essere 14-18 kcal/M hr°C a 600°C, ma questo può scendere a 10-14 kcal/M hr°C a 1300°C. Ciò deve essere considerato nella progettazione del sistema per un controllo preciso della temperatura.

L'importanza dell'atmosfera

Sebbene robusta, le prestazioni del SiC possono essere influenzate dall'ambiente di processo. Funziona particolarmente bene in atmosfere riducenti, dove può essere più resistente di alternative come il disilicuro di molibdeno (MoSi2).

Bilanciare velocità e durata dell'elemento

Sebbene il SiC sia progettato per il ciclagio termico, cicli più aggressivi e frequenti imporranno inevitabilmente più stress rispetto al funzionamento a stato stazionario. C'è sempre un equilibrio tra massimizzare la produttività e ottenere la più lunga durata possibile dell'elemento.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico determinerà quale degli attributi del carburo di silicio è più prezioso per la tua attività.

- Se la tua attenzione principale è massimizzare la produttività: La capacità di riscaldamento e raffreddamento rapido è il tuo vantaggio chiave, consentendo più cicli per turno.

- Se la tua attenzione principale è la coerenza del processo: Il riscaldamento uniforme fornito dall'elevata conducibilità è fondamentale per garantire risultati ripetibili e di alta qualità.

- Se la tua attenzione principale è l'affidabilità a lungo termine: La combinazione di resistenza agli shock termici e bassa espansione termica assicura che l'elemento resista ai cicli molto rapidi per cui è progettato.

In definitiva, la conducibilità termica del carburo di silicio è il motore dell'efficienza, ma le sue proprietà fisiche di supporto sono ciò che rende tale prestazione affidabile e sostenibile.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Trasferimento di calore rapido | Consente riscaldamento e raffreddamento rapidi, riducendo i tempi di ciclo del processo. |

| Aumento della produttività (Throughput) | Riduce i cicli, consentendo più lotti per turno per una maggiore produttività. |

| Temperatura uniforme | Distribuisce il calore in modo uniforme, riducendo al minimo i punti caldi/freddi per una qualità costante. |

| Resistenza agli shock termici | Resiste ai rapidi cambiamenti di temperatura, garantendo durata e lunga vita. |

Pronto a ottimizzare i tuoi processi termici con elementi riscaldanti in carburo di silicio ad alta efficienza? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, per vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze uniche, aumentando la produttività e l'affidabilità. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata