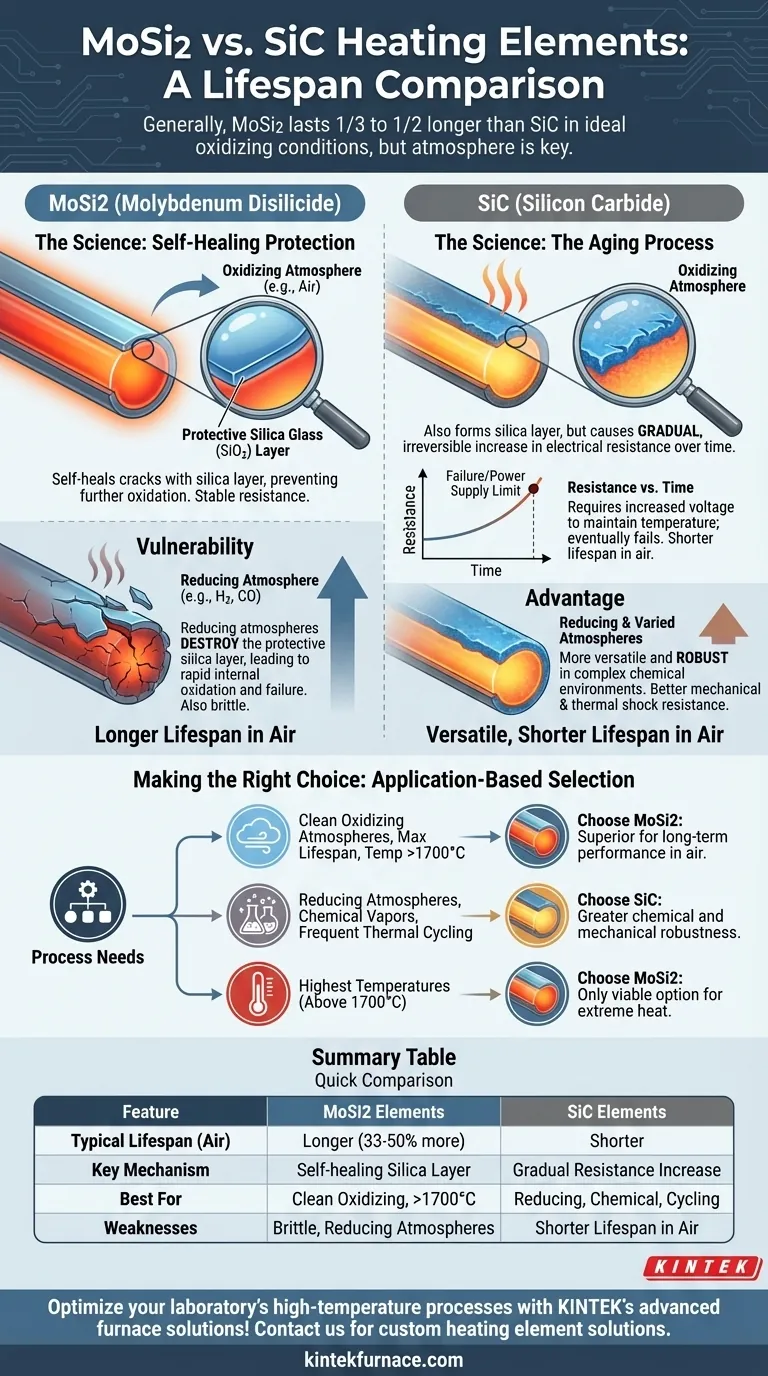

Nella maggior parte delle applicazioni ad alta temperatura, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) offrono una durata operativa significativamente più lunga rispetto agli elementi in Carburo di Silicio (SiC). In condizioni ideali, è comune che gli elementi MoSi2 durino da un terzo alla metà più a lungo delle loro controparti in SiC.

Sebbene gli elementi MoSi2 abbiano generalmente una durata maggiore, questo vantaggio dipende in modo critico dall'atmosfera operativa. La scelta tra i due non riguarda tanto un numero fisso, quanto la comprensione di come la chimica del tuo processo specifico influenzi la scienza dei materiali di ciascun elemento.

La Scienza Dietro la Longevità degli Elementi

Per comprendere la differenza di durata, dobbiamo esaminare come si comporta ciascun materiale a temperature estreme. Le loro modalità di guasto sono fondamentalmente diverse.

Come si Protegge il MoSi2

Gli elementi MoSi2 ottengono la loro lunga durata attraverso un processo di auto-riparazione. Quando riscaldati in un'atmosfera ossidante (come l'aria), sulla superficie dell'elemento si forma un sottile strato protettivo di vetro di silice (SiO2).

Questo strato di silice è non poroso e impedisce un'ulteriore ossidazione del materiale MoSi2 sottostante. Se si sviluppa una crepa o un difetto in questo strato, il materiale esposto si ri-ossida semplicemente, "riparando" efficacemente lo scudo.

Il Processo di Invecchiamento del Carburo di Silicio

Anche gli elementi in Carburo di Silicio si ossidano all'aria, formando un simile strato di silice. Tuttavia, questo processo nel SiC provoca un lento e irreversibile aumento della resistenza elettrica dell'elemento nel tempo.

Questo "invecchiamento" significa che l'alimentazione elettrica deve essere regolata periodicamente per fornire più tensione per mantenere la temperatura desiderata. Alla fine, la resistenza diventa troppo elevata perché l'alimentazione possa compensare, o l'elemento si guasta, definendo la fine della sua vita utile.

Comprendere i Compromessi e le Vulnerabilità

Una maggiore durata per il MoSi2 non è garantita. La sua forza principale è anche la fonte della sua più grande debolezza.

La Debolezza Critica del MoSi2: Atmosfere Riducenti

Lo strato protettivo di silice che conferisce al MoSi2 la sua longevità può essere distrutto da determinati ambienti. Le atmosfere riducenti, che contengono gas come idrogeno, monossido di carbonio o ammoniaca dissociata, attaccano chimicamente e rimuovono lo strato di silice.

Senza questa barriera protettiva, il materiale MoSi2 centrale è esposto a una rapida ossidazione interna e degradazione. Ciò può portare a un guasto catastrofico in una frazione del tempo che l'elemento durerebbe in aria pulita.

Il Vantaggio del SiC: Versatilità Atmosferica

Il Carburo di Silicio è molto più robusto contro i diversi ambienti chimici. Funziona in modo affidabile in atmosfere ossidanti, neutre e riducenti, rendendolo una scelta più versatile e tollerante per i processi con chimica complessa o fluttuante.

Shock Meccanico e Termico

Gli elementi MoSi2 sono notoriamente fragili a temperatura ambiente e devono essere maneggiati con estrema cura durante l'installazione. Sebbene il SiC sia anch'esso una ceramica, è generalmente più robusto e meno suscettibile a fratture meccaniche dovute alla manipolazione o a shock termici durante rapidi cicli di temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare le proprietà del materiale al tuo ambiente operativo e ai tuoi obiettivi specifici.

- Se la tua attenzione principale è la massima durata in un'atmosfera pulita e ossidante (aria): Il MoSi2 è la scelta superiore grazie al suo strato protettivo auto-riparante e alla resistenza elettrica stabile.

- Se il tuo processo coinvolge atmosfere riducenti, vapori chimici o frequenti cicli termici: Il Carburo di Silicio offre maggiore robustezza chimica e affidabilità, rendendolo l'opzione più sicura e pratica.

- Se la tua priorità è raggiungere le temperature più alte possibili (sopra i 1700°C): Il MoSi2 è spesso l'unica scelta praticabile, poiché può operare a temperature più elevate rispetto agli elementi SiC standard.

Comprendendo come la chimica atmosferica del tuo processo interagisce con l'elemento, puoi selezionare con fiducia il materiale che fornirà le migliori prestazioni a lungo termine e il miglior valore.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti MoSi2 | Elementi Riscaldanti SiC |

|---|---|---|

| Durata Tipica | Più lunga (da 1/3 a 1/2 più lunga del SiC in condizioni ideali) | Più breve, ma più versatile |

| Meccanismo Chiave | Strato di silice auto-riparante in atmosfere ossidanti | Aumento graduale della resistenza nel tempo |

| Ideale Per | Atmosfere ossidanti pulite, alte temperature (>1700°C) | Atmosfere riducenti, robustezza chimica, cicli termici |

| Punti Deboli | Fragile, vulnerabile alle atmosfere riducenti | Durata più breve in condizioni ossidanti |

Ottimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a Muffola, a Tubo, Rotativi, forni a Vuoto e a Gas Inerte, e Sistemi CVD/PECVD personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per diverse applicazioni. Contattaci oggi per discutere come i nostri elementi riscaldanti possono estendere la durata e migliorare l'efficienza nel tuo ambiente specifico!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione