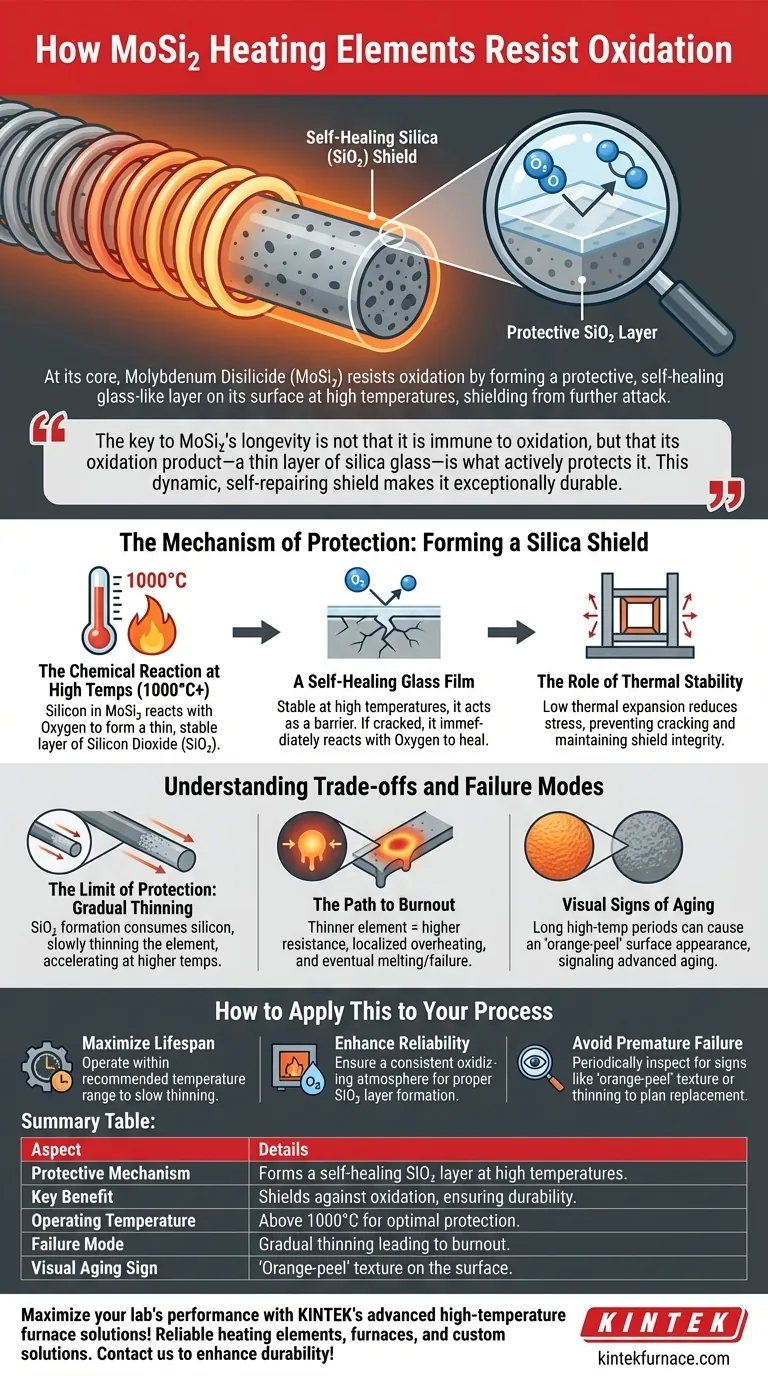

In sostanza, il disilicuro di molibdeno (MoSi₂) resiste all'ossidazione formando uno strato protettivo, simile a un vetro e autoriparatore, sulla sua superficie alle alte temperature. Questo film passivo di biossido di silicio (SiO₂) agisce come barriera fisica e chimica, proteggendo il materiale sottostante da ulteriori attacchi da parte dell'ossigeno.

La chiave della longevità del MoSi₂ non è che sia immune all'ossidazione, ma che il suo prodotto di ossidazione — un sottile strato di vetro di silice — sia ciò che lo protegge attivamente. Questo scudo dinamico e autoriparatore è ciò che rende il materiale eccezionalmente durevole negli ambienti ossidanti ad alta temperatura.

Il Meccanismo di Protezione: La Formazione di uno Scudo di Silice

Per comprendere la resilienza degli elementi in MoSi₂, è necessario comprendere la natura dello strato protettivo che si forma al loro primo riscaldamento. Questo non è un rivestimento applicato durante la produzione; è una reazione che avviene in situ.

La Reazione Chimica alle Alte Temperature

Quando un elemento in MoSi₂ viene riscaldato al di sopra di circa 1000°C in un'atmosfera contenente ossigeno, il silicio presente nel materiale reagisce preferenzialmente con l'ossigeno. Questo forma uno strato sottile, non poroso e altamente stabile di biossido di silicio (SiO₂), noto anche come silice.

Un Film di Vetro Autoriparatore

Questo strato di SiO₂ è essenzialmente un tipo di vetro. È incredibilmente stabile alle alte temperature e funge da barriera, impedendo all'ossigeno di raggiungere il materiale MoSi₂ fresco sottostante.

Fondamentalmente, questo strato è autoriparatore. Se uno shock termico o una sollecitazione meccanica causano una crepa microscopica nel film di silice, il MoSi₂ appena esposto reagirà immediatamente con l'ossigeno per "riparare" la breccia, riformando lo strato protettivo.

Il Ruolo della Stabilità Termica

Il MoSi₂ ha anche un coefficiente di espansione termica molto basso. Ciò significa che si espande e si contrae pochissimo durante i cicli di riscaldamento e raffreddamento, riducendo lo stress meccanico sull'elemento e sul suo strato protettivo di SiO₂. Questa stabilità aiuta a prevenire la fessurazione e a mantenere l'integrità dello scudo.

Comprendere i Compromessi e le Modalità di Guasto

Nessun materiale è indistruttibile. Lo stesso meccanismo che protegge l'elemento contribuisce anche al suo eventuale guasto, un processo fondamentale da comprendere per la pianificazione della manutenzione e operativa.

Il Limite della Protezione: Assottigliamento Graduale

Sebbene lo strato di SiO₂ sia protettivo, la sua formazione consuma silicio dall'elemento. Questo processo avviene molto lentamente durante la vita dell'elemento, causando un graduale assottigliamento della sezione trasversale dell'elemento. Il tasso di questa perdita per ossidazione accelera alle temperature operative più elevate.

La Via Verso il Bruciamento

Man mano che l'elemento diventa più sottile, la sua resistenza elettrica in quell'area aumenta. Questo aumento localizzato della resistenza provoca un corrispondente aumento della densità di potenza, portando a un surriscaldamento localizzato. Alla fine, un punto diventerà così sottile e caldo da fondere, causando il guasto dell'elemento.

Segni Visivi dell'Invecchiamento

Dopo lunghi periodi a temperature molto elevate, possono verificarsi cambiamenti nella struttura cristallina del materiale. Questo può talvolta conferire alla superficie un distinto aspetto a "buccia d'arancia", che è un indicatore visivo di un elemento invecchiato che potrebbe avvicinarsi alla fine della sua vita operativa.

Come Applicare Questo al Vostro Processo

Comprendere questo meccanismo protettivo è fondamentale per massimizzare la durata e l'affidabilità dei vostri elementi per forni. L'ambiente operativo è importante quanto il materiale stesso.

- Se la vostra priorità principale è la massima durata: Utilizzate gli elementi entro il loro intervallo di temperatura consigliato. Spingerli al loro limite assoluto accelererà significativamente il tasso di ossidazione e assottigliamento.

- Se la vostra priorità principale è l'affidabilità: Assicuratevi che sia presente un'atmosfera costantemente ossidante durante il funzionamento ad alta temperatura. Questo ossigeno è necessario affinché lo strato di SiO₂ si formi e si autoripari correttamente.

- Se la vostra priorità principale è evitare guasti prematuri: Ispezionate periodicamente gli elementi per rilevare segni di invecchiamento avanzato, come la texture a "buccia d'arancia" o l'assottigliamento visibile, per pianificare proattivamente la sostituzione.

Gestendo le condizioni operative, gestite direttamente la salute dello scudo protettivo di silice dell'elemento.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Meccanismo Protettivo | Forma uno strato di SiO₂ autoriparatore ad alte temperature |

| Vantaggio Chiave | Protegge dall'ossidazione, garantendo la durabilità |

| Temperatura Operativa | Superiore a 1000°C per una protezione ottimale |

| Modalità di Guasto | Assottigliamento graduale che porta al bruciamento |

| Segno Visivo di Invecchiamento | Texture a 'buccia d'arancia' sulla superficie |

Massimizzate le prestazioni del vostro laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori elementi riscaldanti e forni affidabili, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita assicura soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi stesso per migliorare la durabilità e l'efficienza dei vostri processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni