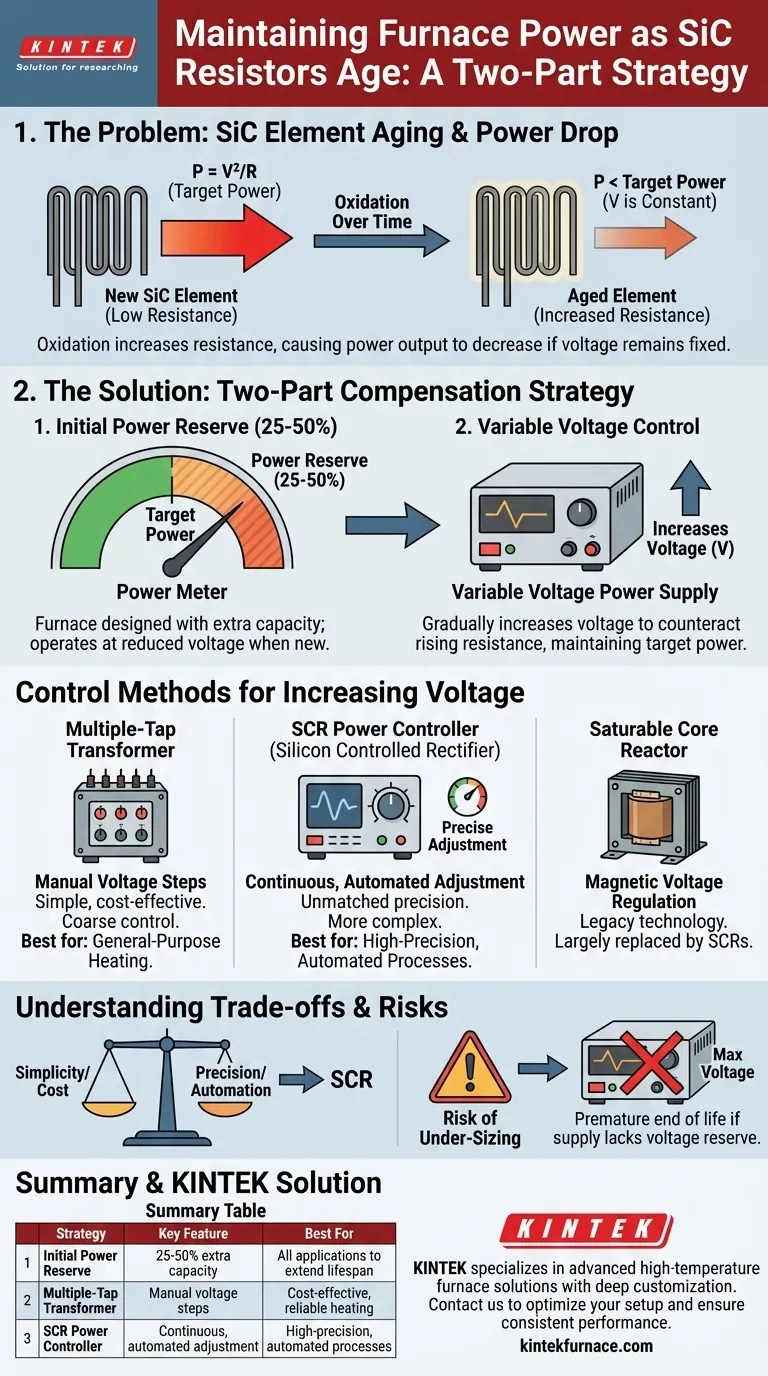

Per mantenere una potenza costante del forno man mano che gli elementi riscaldanti in Carburo di Silicio (SiC) invecchiano, si impiega una strategia in due parti. Il forno viene prima progettato con significative riserve di potenza, e successivamente si utilizza un alimentatore a tensione variabile per aumentare gradualmente la tensione durante la vita utile dell'elemento. Ciò compensa il naturale aumento della resistenza elettrica che si verifica con l'uso.

La sfida fondamentale con gli elementi in SiC è che la loro resistenza aumenta con l'uso e l'età. Per contrastare la conseguente diminuzione di potenza, è necessario disporre di un alimentatore in grado di aumentare la tensione di uscita nel tempo, forzando efficacemente la potenza richiesta attraverso il materiale a maggiore resistenza.

La Fisica dell'Invecchiamento degli Elementi in SiC

La Causa Principale: Ossidazione

Gli elementi riscaldanti in Carburo di Silicio operano a temperature estremamente elevate. A queste temperature, il materiale reagisce lentamente con l'ossigeno presente nell'atmosfera.

Questo processo di ossidazione forma un sottile strato di biossido di silicio sulla superficie dell'elemento. Sebbene questo strato sia protettivo, è meno conduttivo elettricamente del materiale SiC di base.

L'Impatto sulla Potenza Erogata

Man mano che l'ossidazione progredisce nel corso di centinaia o migliaia di ore, la resistenza elettrica complessiva dell'elemento aumenta.

Secondo la Legge di Ohm per la potenza (P = V²/R), se la tensione (V) dell'alimentatore rimane costante mentre la resistenza (R) aumenta, la potenza erogata (P) deve diminuire. Ciò si traduce in un forno più freddo e tempi di riscaldamento più lenti.

La Strategia di Compensazione in Due Parti

Fase 1: Riserva di Potenza Iniziale

Per garantire una vita utile lunga e utile, i forni che utilizzano elementi in SiC sono intenzionalmente progettati con una riserva di potenza dal 25% al 50%.

Ciò significa che quando gli elementi sono nuovi e hanno una bassa resistenza, l'alimentatore viene fatto funzionare a una tensione ridotta per erogare la potenza target corretta. Questa "riserva di tensione" fornisce il margine necessario per aumentare la tensione man mano che gli elementi invecchiano.

Fase 2: Controllo della Tensione Variabile

Per contrastare l'aumento della resistenza, la tensione applicata agli elementi deve essere aumentata nel tempo. Ciò si ottiene utilizzando una sorgente di alimentazione a tensione variabile.

Metodo 1: Trasformatori a Tappi Multipli

Un trasformatore a tappi multipli è un dispositivo semplice e robusto con diverse connessioni di uscita, o "tappi", ognuna delle quali fornisce un livello di tensione fisso diverso.

Man mano che gli elementi invecchiano, un operatore può commutare manualmente la connessione a un tappo a tensione più alta per riportare la potenza al suo livello target.

Metodo 2: Controllori di Potenza SCR

Un Raddrizzatore Controllato al Silicio (SCR) è un dispositivo a stato solido moderno che consente una regolazione precisa e continua della tensione di uscita.

A differenza delle variazioni a gradini di un trasformatore a tappi, un SCR può effettuare regolazioni minime, spesso automaticamente, per mantenere la potenza o la temperatura del forno perfettamente stabili. Questo è il metodo preferito per le applicazioni ad alte prestazioni.

Metodo 3: Reattori a Nucleo Saturabile

Questa è una tecnologia più datata che funziona come un amplificatore magnetico per regolare la tensione. Sebbene efficaci, i controllori SCR li hanno in gran parte sostituiti nei nuovi progetti grazie alla loro superiore efficienza e precisione di controllo.

Comprendere i Compromessi

Trasformatori a Tappi Multipli: Semplicità vs. Precisione

Un trasformatore a tappi multipli è altamente affidabile ed economico. Il suo principale svantaggio è il controllo approssimativo. Il salto tra i tappi può causare un notevole cambiamento di potenza, che potrebbe non essere accettabile per processi altamente sensibili.

Controllori di Potenza SCR: Precisione vs. Complessità

Gli SCR offrono una precisione senza pari e consentono l'automazione, permettendo a un sistema di controllo di mantenere un setpoint senza alcun intervento manuale. Tuttavia, sono più complessi, hanno un costo iniziale più elevato e possono introdurre rumore elettrico (armoniche) se non specificati correttamente.

Il Rischio di Dimensionare Insufficientemente l'Alimentazione

Se l'alimentatore del forno non è specificato con una riserva di tensione sufficiente, gli elementi raggiungeranno prematuramente la loro "fine vita". Ciò si verifica quando l'alimentatore raggiunge la sua tensione massima e non è più in grado di erogare la potenza richiesta agli elementi ad alta resistenza.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di controllo corretto dipende interamente dai requisiti del tuo processo e dal budget.

- Se la tua attenzione principale è la massima precisione e automazione: Un controllore di potenza SCR è la scelta ideale per la sua regolazione continua e automatizzata della tensione.

- Se la tua attenzione principale è l'affidabilità e l'efficacia in termini di costi: Un trasformatore a tappi multipli fornisce una soluzione durevole, semplice e collaudata per il riscaldamento generico.

- Se stai utilizzando un forno esistente con alimentazione a tensione fissa: Le tue uniche opzioni sono sostituire gli elementi in SiC più frequentemente o intraprendere un aggiornamento significativo a un alimentatore a tensione variabile.

In definitiva, la gestione dell'invecchiamento degli elementi in SiC non consiste nel combattere la resistenza, ma nell'implementare un sistema di alimentazione progettato per adattarsi ad essa.

Tabella Riassuntiva:

| Strategia/Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Riserva di Potenza Iniziale | Capacità extra del 25-50% | Tutte le applicazioni per estendere la vita utile |

| Trasformatore a Tappi Multipli | Passi di tensione manuali | Riscaldamento economico e affidabile |

| Controllore di Potenza SCR | Regolazione continua e automatizzata | Processi ad alta precisione e automatizzati |

| Reattore a Nucleo Saturabile | Regolazione magnetica della tensione | Sistemi legacy (in gran parte sostituiti) |

Stai riscontrando cali di potenza del forno dovuti all'invecchiamento degli elementi in SiC? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni costanti e una maggiore durata delle apparecchiature. Contattaci oggi per discutere come possiamo ottimizzare la configurazione del tuo forno e mantenere i tuoi processi in funzione senza problemi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido