Al suo interno, un forno sottovuoto è costruito come un recipiente a "parete fredda" con elementi riscaldanti interni e viene fatto funzionare rimuovendo prima tutta l'aria per creare il vuoto. Il materiale all'interno viene quindi riscaldato secondo una ricetta precisa e controllata da computer prima di essere raffreddato in modo altamente regolamentato. Questo processo elimina la contaminazione atmosferica e consente un controllo senza pari sulle proprietà finali del materiale.

Lo scopo fondamentale di un forno sottovuoto non è solo quello di riscaldare gli oggetti senza aria; è quello di ottenere un controllo assoluto del processo. Rimuovendo le variabili imprevedibili di un'atmosfera, questi forni forniscono una precisione senza pari su temperatura, purezza del materiale e raffreddamento, rendendoli essenziali per la produzione di componenti ad alte prestazioni.

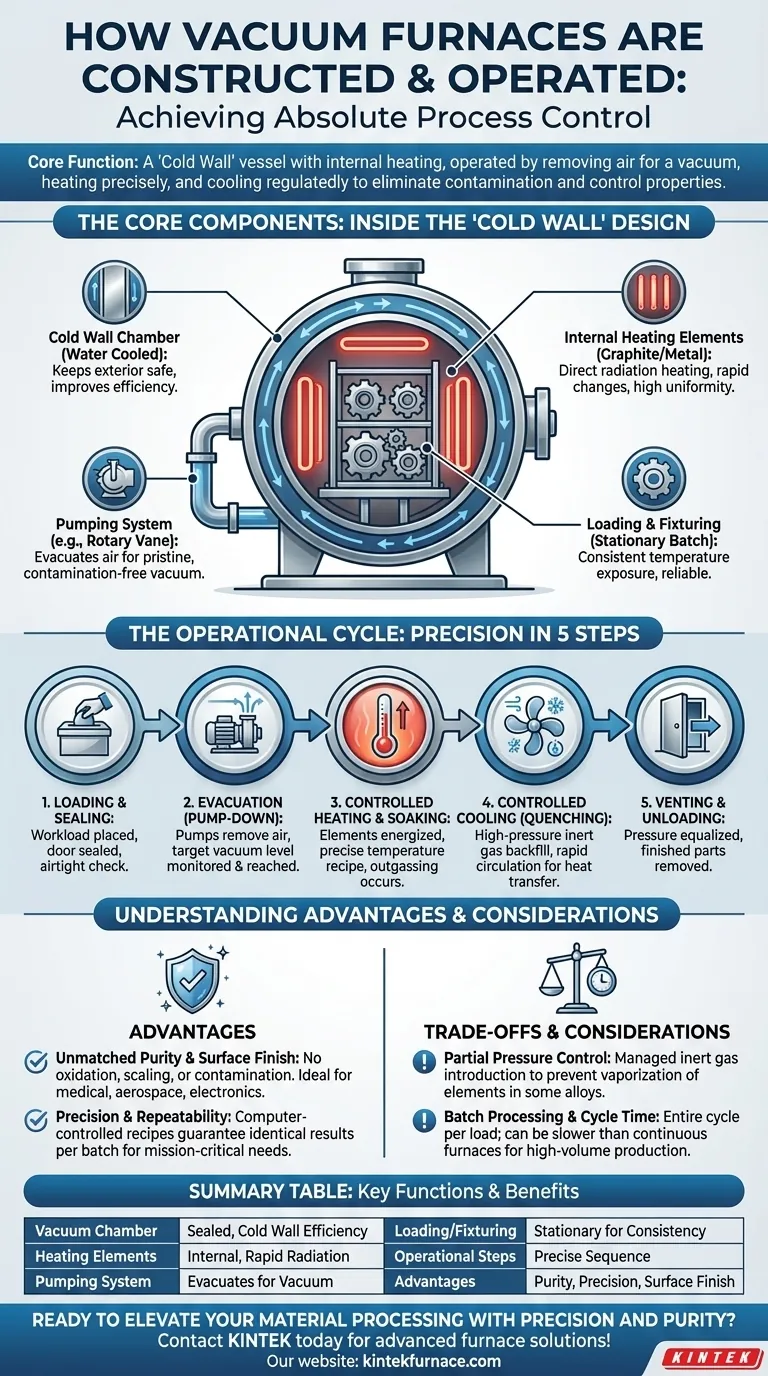

I Componenti Principali: Uno Sguardo all'Interno del Design a 'Parete Fredda'

Le capacità uniche di un forno sottovuoto derivano direttamente dalla sua costruzione specializzata, che è fondamentalmente diversa da un forno tradizionale rivestito di refrattario.

La Camera Sottovuoto e il Principio della 'Parete Fredda'

Il forno stesso è un recipiente sigillato, tipicamente un cilindro orizzontale o verticale. È dotato di una parete a doppia parete con acqua che circola attivamente tra gli strati.

Questo design a "parete fredda" mantiene l'esterno del forno vicino alla temperatura ambiente anche quando l'interno è a migliaia di gradi. Ciò migliora l'efficienza energetica e crea un ambiente di lavoro più sicuro.

Elementi Riscaldanti Interni

A differenza dei forni convenzionali in cui i bruciatori si trovano all'esterno della camera, gli elementi riscaldanti di un forno sottovuoto si trovano all'interno del vuoto.

Questi elementi, spesso realizzati in grafite o metalli refrattari, riscaldano il carico direttamente tramite irraggiamento. Ciò consente cambiamenti di temperatura molto rapidi e un'uniformità eccezionale, poiché non vi è una massiccia struttura in mattoni refrattari da riscaldare o raffreddare.

Il Sistema di Pompaggio

Il cuore del sistema è una serie di pompe, come una pompa a palette rotative, responsabile dello svuotamento della camera. Questo sistema rimuove aria e altri gas per raggiungere il livello di vuoto desiderato, che può essere basso quasi quanto lo spazio interstellare.

Questo vuoto è fondamentale per prevenire l'ossidazione e rimuovere le impurità volatili dai materiali in lavorazione.

Caricamento e Fissaggio

I pezzi vengono tipicamente caricati su carrelli a rotelle o vassoi speciali e spostati all'interno della camera. Nella maggior parte dei forni sottovuoto a lotti, che sono lo standard industriale, il carico rimane stazionario durante l'intero ciclo di riscaldamento e raffreddamento.

Ciò elimina la necessità di complessi meccanismi di trasferimento all'interno della zona calda, aumentando l'affidabilità e garantendo un'esposizione termica costante per l'intero carico.

Il Ciclo Operativo: Dal Caricamento allo Scarico

Ogni ciclo del forno sottovuoto è una sequenza precisamente coreografata gestita da un computer per garantire risultati perfetti e ripetibili.

Fase 1: Caricamento e Sigillatura

Il ciclo inizia posizionando il carico nella camera e sigillando saldamente lo sportello del forno. Un controllo approfondito di tutte le valvole manuali assicura che il recipiente sia a tenuta stagna e pronto per l'evacuazione.

Fase 2: Evacuazione (Pump-Down)

Le pompe del vuoto vengono attivate per rimuovere l'aria dalla camera. Il controllore di sistema monitora costantemente il livello di vuoto, procedendo alla fase successiva solo quando viene raggiunta la pressione target. Questa fase è ciò che crea l'ambiente incontaminato e privo di contaminanti.

Fase 3: Riscaldamento Controllato e Mantenimento

Una volta stabilito il vuoto, gli elementi riscaldanti interni vengono alimentati. La temperatura viene aumentata secondo una ricetta pre-programmata specifica per il materiale e il risultato desiderato.

Durante questa fase, la temperatura del forno può essere controllata con estrema precisione, spesso basata su termocoppie posizionate direttamente sul carico. Questa fase facilita anche il degasaggio (outgassing), in cui il vuoto estrae elementi residui indesiderati dal materiale stesso.

Fase 4: Raffreddamento Controllato (Tempra)

Una volta completato il ciclo di riscaldamento, il carico deve essere raffreddato. Ciò viene spesso fatto rapidamente riempiendo nuovamente la camera con un gas inerte ad alta pressione come azoto o argon. Una potente ventola fa circolare il gas per trasferire rapidamente il calore lontano dai pezzi. La velocità di raffreddamento è controllata con la stessa precisione della velocità di riscaldamento.

Fase 5: Sfiato e Scarico

Infine, la pressione della camera viene riportata ai livelli atmosferici. Lo sportello può quindi essere aperto in sicurezza e i componenti finiti e di elevata purezza vengono rimossi.

Comprendere i Compromessi e i Vantaggi

Sebbene incredibilmente potenti, i forni sottovuoto comportano considerazioni specifiche che li rendono ideali per alcune applicazioni e meno adatti per altre.

Vantaggio: Purezza e Finitura Superficiale Senza Paragoni

Il vantaggio principale è l'eliminazione di ossidazione, incrostazioni e contaminazione. L'ambiente sottovuoto assicura che i pezzi escano dal forno puliti e brillanti, con una integrità superficiale superiore. Questo è irrinunciabile per impianti medici, componenti aerospaziali e dispositivi elettronici.

Vantaggio: Precisione e Ripetibilità

Le ricette controllate dal computer governano ogni variabile, dal livello di vuoto alle velocità di rampa della temperatura e alle velocità di raffreddamento. Ciò garantisce che ogni pezzo in ogni lotto riceva esattamente lo stesso trattamento, assicurando una ripetibilità del processo senza pari per la produzione di importanza critica.

Considerazione: Controllo della Pressione Parziale

Un vuoto perfetto non è sempre l'obiettivo. Per alcune leghe, un alto vuoto può causare la vaporizzazione degli elementi essenziali, come il cromo nell'acciaio, dalla superficie. I forni avanzati gestiscono ciò introducendo una "pressione parziale" controllata e di basso livello di un gas inerte per sopprimere questo effetto pur prevenendo l'ossidazione.

Limitazione: Lavorazione a Lotti e Tempo Ciclo

I forni sottovuoto più comuni sono sistemi a lotti. L'intero ciclo—incluso il pump-down, il riscaldamento, il mantenimento e il raffreddamento—deve essere completato per un singolo carico. Ciò può comportare tempi di ciclo complessivi più lunghi rispetto ai forni a atmosfera continua, rendendoli meno ideali per la produzione ad alto volume e basso margine.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo termico dipende interamente dalle proprietà del materiale richieste e dagli standard di prestazione.

- Se la tua attenzione principale è la purezza del materiale e l'integrità superficiale: Un forno sottovuoto è essenziale per prevenire l'ossidazione e rimuovere i contaminanti, un'esigenza critica per l'aerospaziale, il medicale e le leghe ad alte prestazioni.

- Se la tua attenzione principale è la ripetibilità e la precisione del processo: I cicli controllati da computer di un forno sottovuoto assicurano risultati identici per ogni lotto, il che è vitale per uno stretto controllo qualità nella produzione moderna.

- Se la tua attenzione principale è la lavorazione di materiali reattivi o avanzati: L'ambiente inerte è irrinunciabile per materiali come titanio, superleghe e ceramiche avanzate che verrebbero distrutti dall'esposizione all'aria ad alte temperature.

In definitiva, un forno sottovuoto è un investimento nel controllo del processo, che consente la creazione di materiali con proprietà semplicemente irraggiungibili con altri mezzi.

Tabella Riassuntiva:

| Componente/Fase | Funzione Chiave |

|---|---|

| Camera Sottovuoto | Recipiente sigillato con design a parete fredda per efficienza e sicurezza |

| Elementi Riscaldanti | Elementi interni per riscaldamento a irraggiamento diretto e rapidi cambiamenti di temperatura |

| Sistema di Pompaggio | Evacua l'aria per creare il vuoto, prevenendo ossidazione e impurità |

| Caricamento/Fissaggio | Caricamento a lotti stazionario per un'esposizione termica costante |

| Fasi Operative | Caricamento, evacuazione, riscaldamento, raffreddamento e scarico per cicli ripetibili |

| Vantaggi | Purezza, precisione e finitura superficiale senza pari per materiali ad alte prestazioni |

| Considerazioni | La lavorazione a lotti può comportare tempi ciclo più lunghi; controllo della pressione parziale per leghe specifiche |

Pronto a migliorare la tua lavorazione dei materiali con precisione e purezza? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, tutti supportati da solide capacità di personalizzazione approfondita. Che tu sia nel settore aerospaziale, medicale o dei materiali avanzati, possiamo aiutarti a ottenere un controllo del processo senza pari e risultati superiori. Contattaci oggi per discutere come i nostri forni sottovuoto possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?