Nel trattamento termico, il controllo dell'atmosfera è la variabile più critica per determinare la qualità finale di un componente. I gas che circondano un pezzo ad alta temperatura non sono passivi; essi proteggono, modificano e trasferiscono attivamente il calore al materiale. La mancata gestione precisa di questa atmosfera porta direttamente a difetti superficiali, proprietà metallurgiche incoerenti e pezzi scartati.

Un'atmosfera di forno non è uno spazio vuoto, ma è un ingrediente attivo nel processo di trattamento termico. Controllarla correttamente previene reazioni superficiali distruttive e consente i cambiamenti metallurgici specifici necessari per raggiungere le prestazioni e l'affidabilità progettate del componente.

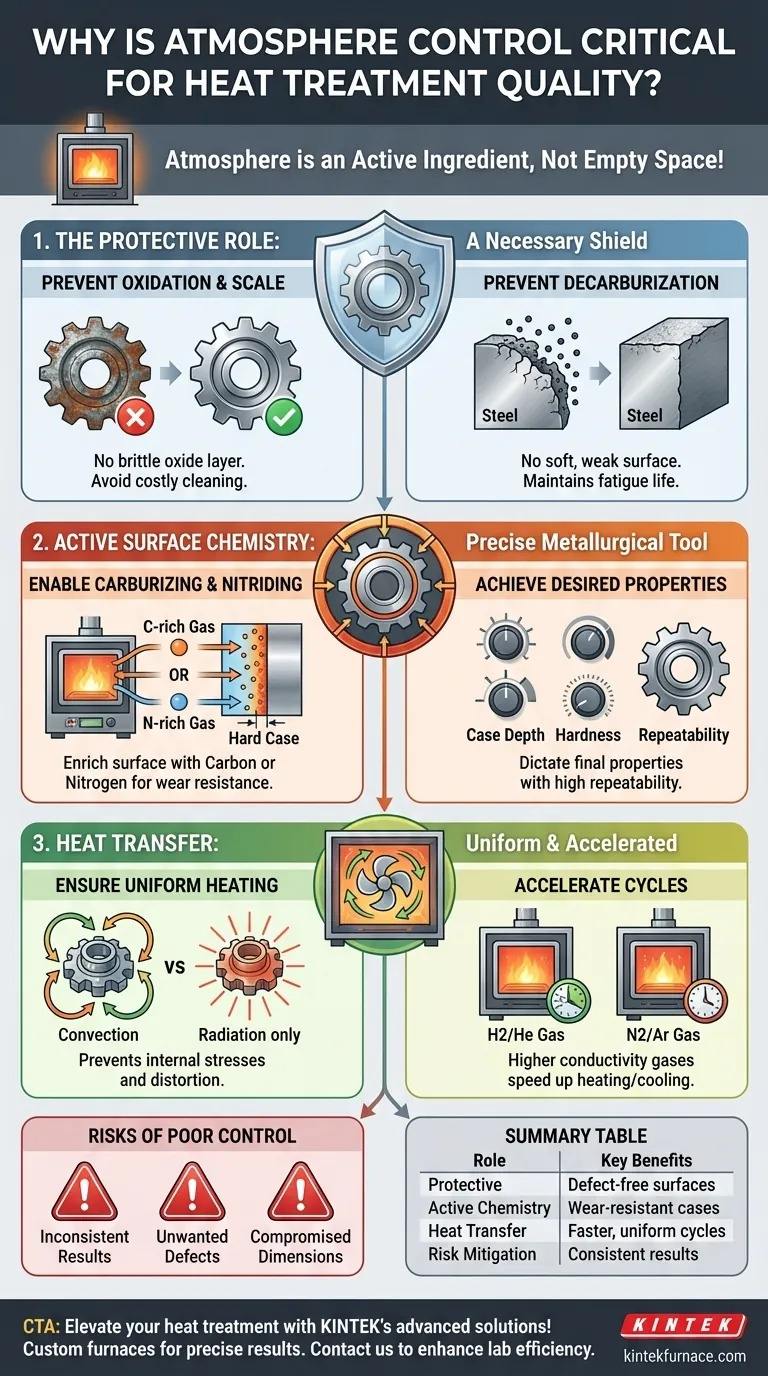

Il ruolo protettivo dell'atmosfera

Alle temperature elevate richieste per il trattamento termico, i metalli diventano altamente reattivi con i gas presenti nell'aria ambiente, in particolare l'ossigeno. Un'atmosfera ingegnerizzata fornisce uno scudo necessario.

Prevenire l'ossidazione e la scaglia

Se riscaldati in presenza di ossigeno, l'acciaio e altre leghe formeranno rapidamente uno strato di ossido sulla superficie, comunemente noto come scaglia.

Questa scaglia è fragile, altera le dimensioni del pezzo e deve essere rimossa tramite costose operazioni secondarie come la sabbiatura o la pulizia chimica. Un'atmosfera controllata a basso contenuto di ossigeno previene completamente questa reazione.

Prevenire la decarburazione

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio. Si verifica quando il carbonio nell'acciaio reagisce con l'ossigeno o il vapore acqueo nell'atmosfera del forno.

Questo processo crea uno strato superficiale morbido e debole che riduce drasticamente la vita a fatica e la resistenza all'usura del componente, rendendolo inadatto all'applicazione prevista.

Il ruolo attivo nella chimica superficiale

Oltre alla semplice protezione, atmosfere specifiche sono progettate per alterare intenzionalmente e precisamente la chimica superficiale di un componente. Questo è noto come tempra superficiale.

Abilitazione della carburazione e della nitrurazione

In processi come la carburazione, l'atmosfera del forno è arricchita con un gas contenente carbonio. Questo crea un "potenziale di carbonio" che forza il carbonio a diffondere nella superficie dell'acciaio.

Il risultato è un pezzo con un nucleo morbido e tenace e un involucro esterno estremamente duro e resistente all'usura. Allo stesso modo, la nitrurazione utilizza un'atmosfera ricca di azoto (tipicamente da ammoniaca) per formare nitruri duri sulla superficie.

Raggiungimento delle proprietà metallurgiche desiderate

Controllando precisamente la composizione di queste atmosfere attive, i metallurgisti possono dettare la profondità finale della cassa, la durezza superficiale e altre proprietà con elevata ripetibilità. Questo trasforma il forno da un semplice forno a uno strumento metallurgico preciso.

Il ruolo trascurato nel trasferimento di calore

L'atmosfera del forno svolge anche un ruolo fisico cruciale: trasporta energia termica. Il tipo e la pressione del gas influenzano direttamente la velocità e l'uniformità con cui un pezzo si riscalda.

Garantire un riscaldamento uniforme

I gas all'interno di un forno trasferiscono il calore dagli elementi riscaldanti e dalle pareti del forno al pezzo tramite convezione. Questo è spesso più efficace e uniforme del trasferimento di calore per sola irradiazione (che è il metodo primario nel vuoto).

Un'atmosfera circolante aiuta a garantire che tutte le sezioni di un pezzo complesso — spesse e sottili — raggiungano la temperatura target quasi contemporaneamente, prevenendo stress interni e distorsioni.

Accelerare il trasferimento di calore

Alcuni gas, come l'idrogeno e l'elio, hanno una conduttività termica molto più elevata dell'azoto o dell'argon. Il loro utilizzo nell'atmosfera può accelerare significativamente i tassi di riscaldamento e raffreddamento.

Ciò consente tempi di ciclo più brevi e, in alcuni casi, può aiutare a ottenere microstrutture specifiche possibili solo con tempra rapida.

Comprendere i rischi di un controllo scadente

La mancata mantenimento di condizioni atmosferiche precise introduce una variabilità e un rischio inaccettabili del processo.

Risultati incoerenti da lotto a lotto

Piccole perdite d'aria non rilevate o fluttuazioni nella composizione del gas possono portare a differenze drammatiche tra le produzioni. Un lotto può essere perfetto, mentre il successivo soffre di ossidazione eccessiva o di insufficiente profondità di tempra.

Creazione di difetti indesiderati

Anche tracce di contaminanti possono causare problemi. Ad esempio, un eccesso di vapore acqueo in quella che dovrebbe essere un'atmosfera inerte può comunque portare alla decarburazione e al guasto del pezzo.

Stabilità dimensionale compromessa

Ossidazione o decarburazione incontrollate alterano la superficie di un pezzo, portando a imprecisioni dimensionali. Ciò può rendere impossibile mantenere le tolleranze strette richieste per i componenti moderni, portando a scarti.

Fare la scelta giusta per il tuo obiettivo

L'atmosfera ideale è determinata interamente dall'obiettivo metallurgico per il componente.

- Se il tuo obiettivo principale è la semplice tempra senza alterazioni superficiali: Usa un'atmosfera protettiva, inerte come azoto o argon per prevenire ossidazione e decarburazione.

- Se il tuo obiettivo principale è creare un involucro superficiale duro e resistente all'usura: Usa un'atmosfera attiva con un potenziale di carbonio specifico (per la carburazione) o un contenuto di azoto (per la nitrurazione).

- Se il tuo obiettivo principale è la velocità del processo e l'uniformità della temperatura: Considera un'atmosfera con un gas ad alta convezione come l'idrogeno, gestendo attentamente i requisiti di sicurezza associati.

Dominando il controllo dell'atmosfera, trasformate il trattamento termico da un'arte in una scienza ripetibile e precisa.

Tabella riassuntiva:

| Ruolo del controllo dell'atmosfera | Benefici chiave |

|---|---|

| Ruolo protettivo | Previene ossidazione, scaglia e decarburazione per superfici prive di difetti |

| Chimica attiva della superficie | Consente carburazione e nitrurazione per involucri duri e resistenti all'usura |

| Miglioramento del trasferimento di calore | Garantisce riscaldamento uniforme e cicli più veloci con conduttività termica migliorata |

| Mitigazione del rischio | Evita risultati incoerenti, difetti e instabilità dimensionale |

Migliora i tuoi processi di trattamento termico con le avanzate soluzioni di forni di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore