In sostanza, un forno da pressa viene utilizzato per creare una vasta gamma di restauri dentali interamente ceramici ed altamente estetici. Le applicazioni più comuni includono restauri su dente singolo come corone complete, inlay, onlay e faccette, nonché ponti a campata corta. Questa tecnologia si basa sulla pressatura della ceramica ammorbidita dal calore in uno stampo preciso.

Un forno da pressa consente la fabbricazione di restauri ceramici monolitici resistenti con un adattamento marginale eccezionale. La sua funzione principale è trasformare un modello in cera di un restauro in un componente ceramico finale attraverso un processo di calore e pressione.

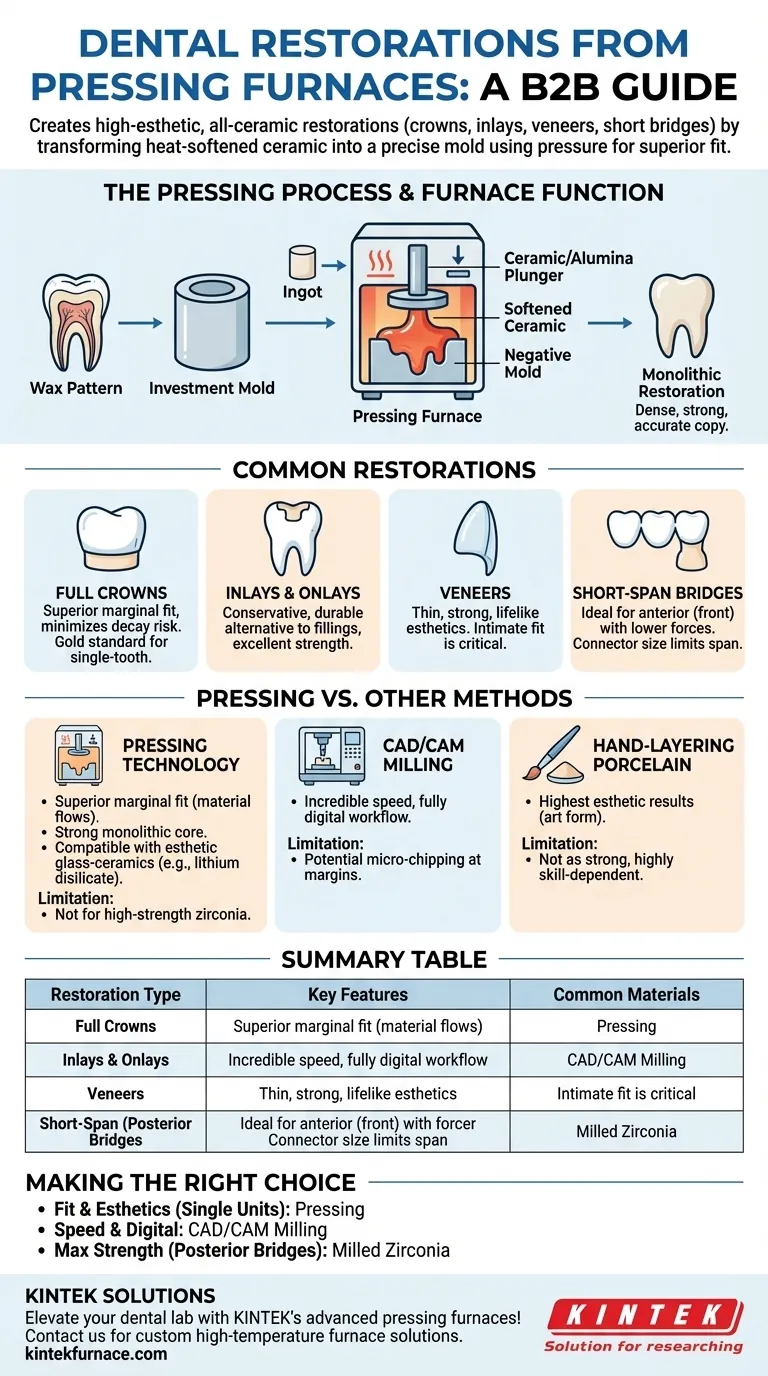

Una panoramica fondamentale del processo di pressatura

Per comprendere i restauri che un forno da pressa può creare, devi prima capire come funziona. Questa tecnologia è un'evoluzione della classica tecnica di fusione "a cera persa" utilizzata da decenni in odontoiatria.

Il principio della "cera persa"

Il processo inizia con un modello dettagliato in cera del restauro finale, noto come modello in cera. Questo modello viene attaccato a un canale di colata (un condotto in cera) e incapsulato in un materiale simile al gesso specializzato chiamato rivestimento.

Una volta che il rivestimento si indurisce, l'intero cilindro viene posto in un forno di burnout (che può essere lo stesso forno da pressa) per eliminare completamente la cera. Questo lascia uno stampo negativo preciso del restauro.

Il ruolo del forno: calore e pressione

Un lingotto di ceramica, tipicamente realizzato con materiali come disilicato di litio o vetroceramica rinforzata con leucite, viene posto nello stampo di rivestimento.

Il forno da pressa riscalda quindi lo stampo e il lingotto a una temperatura specifica, facendo sì che la ceramica diventi altamente viscosa (simile al miele denso). Uno stantuffo in ceramica o allumina all'interno del forno applica quindi pressione, forzando la ceramica ammorbidita in ogni dettaglio dello stampo.

Il risultato: un restauro monolitico

Dopo il raffreddamento, il rivestimento viene rimosso con cura, rivelando un unico pezzo solido di ceramica: un restauro monolitico. Questo componente è denso, resistente e una copia incredibilmente accurata del modello in cera originale. Viene quindi rifinito con stain e vetrine per ottenere la tonalità e il carattere finale del dente.

Restauri comuni realizzati con la tecnologia di pressatura

La pressatura è una tecnica versatile, ma eccelle in specifiche applicazioni cliniche dove la vestibilità e l'estetica sono fondamentali.

Corone complete

Le corone in ceramica pressata sono lo standard di riferimento per i restauri su dente singolo. Il processo produce una corona con integrità marginale superiore e adattamento interno al dente preparato, riducendo al minimo il rischio di dilavamento del cemento e carie secondarie.

Inlay e Onlay

Per restauri più conservativi che sostituiscono solo una parte del dente, inlay e onlay pressati sono ideali. La resistenza della ceramica monolitica fornisce un'alternativa durevole alle otturazioni dirette in composito o alle fusioni metalliche tradizionali.

Faccette

La pressatura consente la fabbricazione di faccette in porcellana molto sottili ma resistenti. L'accuratezza del processo garantisce un adattamento intimo alla superficie del dente, il che è fondamentale sia per la forza di adesione sia per ottenere un'estetica naturale.

Ponti a campata corta

Sebbene non adatti per ponti a campata lunga, la pressatura può essere utilizzata per ponti a 3 elementi, in particolare nella zona anteriore (frontale) della bocca dove le forze occlusali sono inferiori. La dimensione del connettore è un fattore limitante critico per la resistenza del ponte finale.

Comprendere i compromessi: pressatura rispetto ad altri metodi

Nessuna singola tecnica è perfetta per ogni situazione. Comprendere i vantaggi e i limiti della pressatura è fondamentale per prendere decisioni informate.

Pressatura rispetto alla fresatura CAD/CAM

La fresatura CAD/CAM comporta la sottrazione di un restauro da un blocco solido di ceramica utilizzando una macchina controllata da computer. I restauri fresati offrono velocità incredibili e un flusso di lavoro completamente digitale.

Tuttavia, i restauri pressati spesso mostrano un adattamento marginale superiore una volta estratti dal forno poiché il materiale fluisce in posizione anziché essere tagliato da una fresa. La fresatura può talvolta introdurre micro-scheggiature sui margini, che devono essere gestite con una lucidatura attenta.

Pressatura rispetto alla stratificazione della porcellana a mano

La tradizionale stratificazione della porcellana in polvere e liquido è una forma d'arte che consente al tecnico di costruire un restauro in strati di diversi colori e traslucenze. Questo può ottenere i massimi risultati estetici possibili.

Lo svantaggio è che la porcellana stratificata non è resistente quanto un nucleo monolitico pressato ed è altamente dipendente dall'abilità del tecnico. Una tecnica comune ed efficace è pressare un nucleo monolitico resistente e poi stratificare la porcellana estetica sopra.

Limitazioni dei materiali

Il vantaggio principale della pressatura è la sua compatibilità con materiali vetroceramici altamente estetici. Tuttavia, non può essere utilizzata per materiali ad alta resistenza come la zirconia monolitica, che deve essere fresata da un blocco presinterizzato e poi cotta in un forno di sinterizzazione per raggiungere la sua resistenza finale.

Scegliere la soluzione giusta per il tuo obiettivo

La selezione del metodo di fabbricazione corretto dipende interamente dai requisiti clinici del caso, inclusi resistenza, estetica e posizione nella bocca.

- Se la tua attenzione principale è l'adattamento estetico e finale per corone singole, faccette, inlay o onlay: la tecnologia di pressatura, specialmente con disilicato di litio, offre una combinazione eccellente di resistenza e bellezza.

- Se la tua attenzione principale è la rapidità di consegna e un flusso di lavoro completamente digitale: la fresatura CAD/CAM è il metodo più efficiente per fabbricare restauri a unità singola.

- Se la tua attenzione principale è la massima resistenza per un ponte posteriore a campata lunga: la zirconia monolitica fresata rimane il materiale di scelta indiscusso.

Comprendendo le capacità distinte del forno da pressa, puoi sfruttare meglio i suoi vantaggi unici per produrre restauri dentali durevoli, prevedibili e altamente estetici.

Tabella riassuntiva:

| Tipo di restauro | Caratteristiche principali | Materiali comuni |

|---|---|---|

| Corone complete | Adattamento marginale superiore, riduce al minimo il rischio di carie | Disilicato di litio, Vetroceramica rinforzata con leucite |

| Inlay e Onlay | Alternativa conservativa e durevole alle otturazioni | Disilicato di litio, Vetroceramica rinforzata con leucite |

| Faccette | Sottili, resistenti, estetica naturale | Disilicato di litio, Vetroceramica rinforzata con leucite |

| Ponti a campata corta | Ideali per zone anteriori con forze inferiori | Disilicato di litio, Vetroceramica rinforzata con leucite |

Aumenta le capacità del tuo laboratorio odontotecnico con i forni da pressa avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo vestibilità, resistenza ed estetica superiori per restauri come corone, faccette e ponti. Contattaci oggi stesso per discutere di come le nostre soluzioni su misura possono migliorare il tuo flusso di lavoro e i risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti