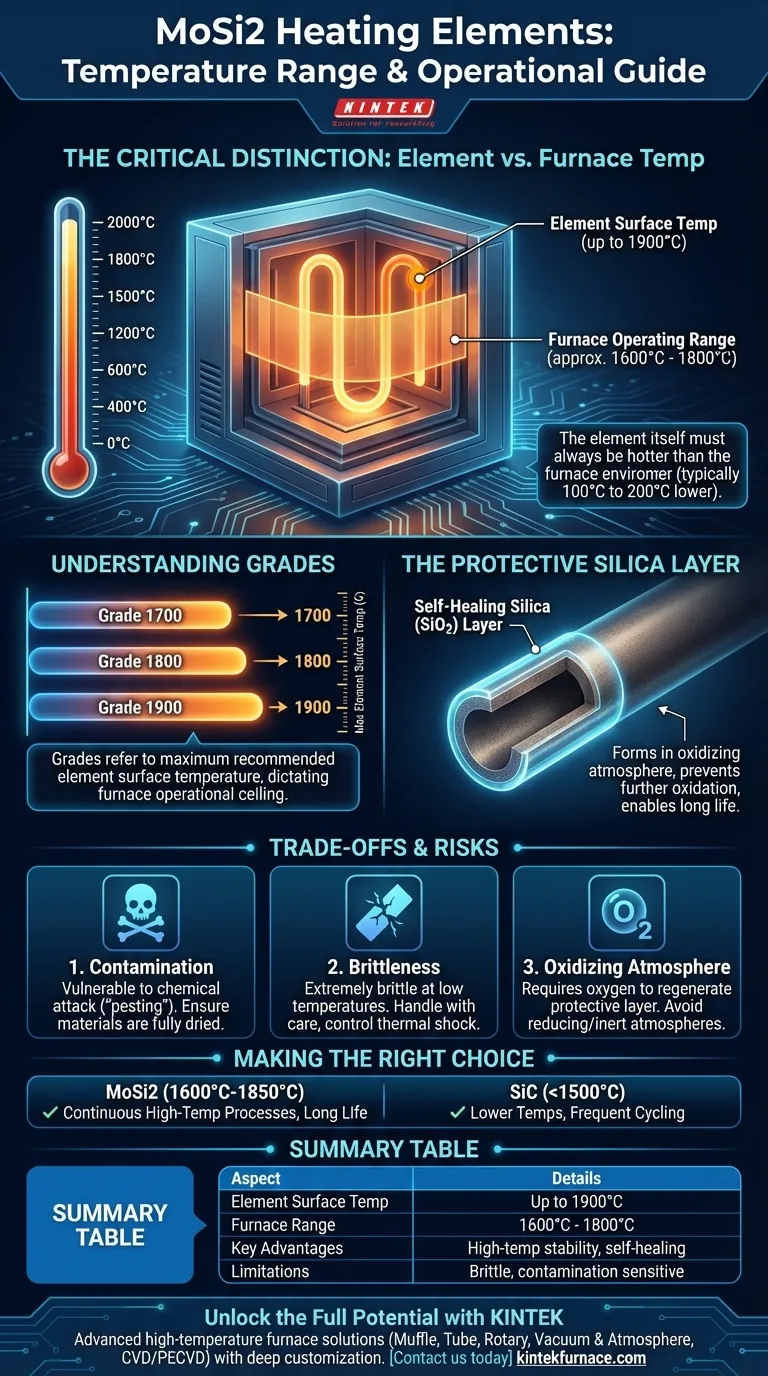

In pratica, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono progettati per temperature operative del forno comprese tra circa 1600°C e 1800°C (2912°F - 3272°F). Ciò è possibile perché la temperatura superficiale dell'elemento stesso può raggiungere in sicurezza fino a 1900°C (3452°F), consentendogli di riscaldare efficacemente la camera del forno circostante a una temperatura di lavoro leggermente inferiore e stabile.

La chiave per comprendere gli elementi in MoSi2 non è solo la loro temperatura massima, ma la distinzione tra la temperatura superficiale dell'elemento e la temperatura della camera raggiungibile dal forno. Questa differenza è fondamentale per la corretta progettazione e funzionamento del forno, poiché le proprietà uniche del MoSi2 lo rendono ideale per specifici ambienti ad alta temperatura e ossidanti.

La distinzione critica: temperatura dell'elemento vs. temperatura del forno

La scelta di un elemento riscaldante richiede la comprensione che l'elemento stesso deve essere sempre più caldo dell'ambiente che sta riscaldando. Gli elementi in MoSi2 sono classificati in base alla loro temperatura massima raccomandata, che determina il limite operativo del forno.

Come i gradi MoSi2 correlano alla temperatura

Gli elementi in MoSi2 sono spesso venduti in gradi, come "1700", "1800" o "1900". Questi numeri si riferiscono alla temperatura superficiale massima raccomandata dell'elemento in gradi Celsius.

Ad esempio, un elemento di "Grado 1800" è progettato per operare con una temperatura superficiale fino a 1800°C.

Intervallo operativo pratico del forno

Questa elevata temperatura dell'elemento consente alla camera del forno di mantenere in modo affidabile una temperatura di lavoro che è tipicamente inferiore di 100°C a 200°C.

Un forno che utilizza elementi di Grado 1800 può tipicamente operare continuamente intorno ai 1700°C, mentre uno con elementi di Grado 1900 potrebbe raggiungere i 1800°C per processi specializzati.

Lo strato protettivo di silice

La capacità del MoSi2 di resistere alle alte temperature è dovuta alla formazione di uno strato sottile e auto-riparante di silice (SiO2) sulla sua superficie quando riscaldato in un'atmosfera ossidante.

Questo strato vetroso agisce come una barriera, prevenendo ulteriore ossidazione del materiale sottostante e consentendo una lunga durata a temperature estreme.

Comprendere i compromessi e i rischi

Sebbene gli elementi in MoSi2 offrano prestazioni eccezionali a temperature elevate, presentano vulnerabilità specifiche e requisiti operativi che sono fondamentali da comprendere.

Vulnerabilità alla contaminazione

Questi elementi sono altamente suscettibili all'attacco chimico, un fenomeno spesso chiamato "pesting". I tecnici devono assicurarsi che i materiali, come la zirconia colorata o verniciata, siano completamente asciutti prima del riscaldamento.

La mancata osservanza dei protocolli corretti può rilasciare contaminanti che degradano lo strato protettivo di silice dell'elemento, portando a un guasto prematuro.

Fragilità a temperatura ambiente

Il MoSi2 è un materiale ceramico ed è estremamente fragile a basse temperature. Gli elementi devono essere maneggiati con grande cura durante l'installazione e la manutenzione per evitare fratture.

Sono anche sensibili a shock termici severi, richiedendo rampe di riscaldamento e raffreddamento controllate per prevenire la rottura.

La necessità di un'atmosfera ossidante

Lo strato protettivo di silice può formarsi e rigenerarsi solo in presenza di ossigeno. L'uso di elementi in MoSi2 in atmosfere riducenti o inerti senza un'adeguata schermatura porterà a una rapida degradazione e guasto.

Fare la scelta giusta per la tua applicazione

La selezione della corretta tecnologia dell'elemento riscaldante è un compromesso tra temperatura massima, ambiente operativo e costo.

- Se il tuo obiettivo principale è raggiungere temperature del forno da 1600°C a 1850°C per processi continui: il disilicuro di molibdeno (MoSi2) è la scelta superiore grazie alla sua stabilità ad alta temperatura e alla lunga durata.

- Se il tuo processo opera principalmente al di sotto di 1500°C o comporta cicli frequenti: gli elementi in carburo di silicio (SiC) possono offrire una soluzione più robusta ed economica.

- Se stai mantenendo un forno MoSi2: dai priorità a protocolli operativi rigorosi per l'asciugatura dei materiali e il controllo delle velocità di rampa per prevenire la contaminazione e lo shock termico.

Comprendere questi requisiti operativi è la chiave per massimizzare sia le prestazioni che la durata del tuo sistema di riscaldamento ad alta temperatura.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura superficiale dell'elemento | Fino a 1900°C (es. Grado 1800 per 1800°C) |

| Intervallo operativo del forno | Da 1600°C a 1800°C (tipicamente 100-200°C inferiore rispetto all'elemento) |

| Vantaggi chiave | Stabilità ad alta temperatura, strato di silice auto-riparante, ideale per atmosfere ossidanti |

| Limitazioni | Fragile a temperatura ambiente, sensibile a contaminazione e shock termico |

Sblocca il pieno potenziale delle tue applicazioni ad alta temperatura con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche.

Sia che tu abbia bisogno di un controllo preciso della temperatura fino a 1800°C o di sistemi su misura per processi specializzati, forniamo prestazioni affidabili e durature. Contattaci oggi per discutere come i nostri elementi riscaldanti in MoSi2 e le soluzioni per forni possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo