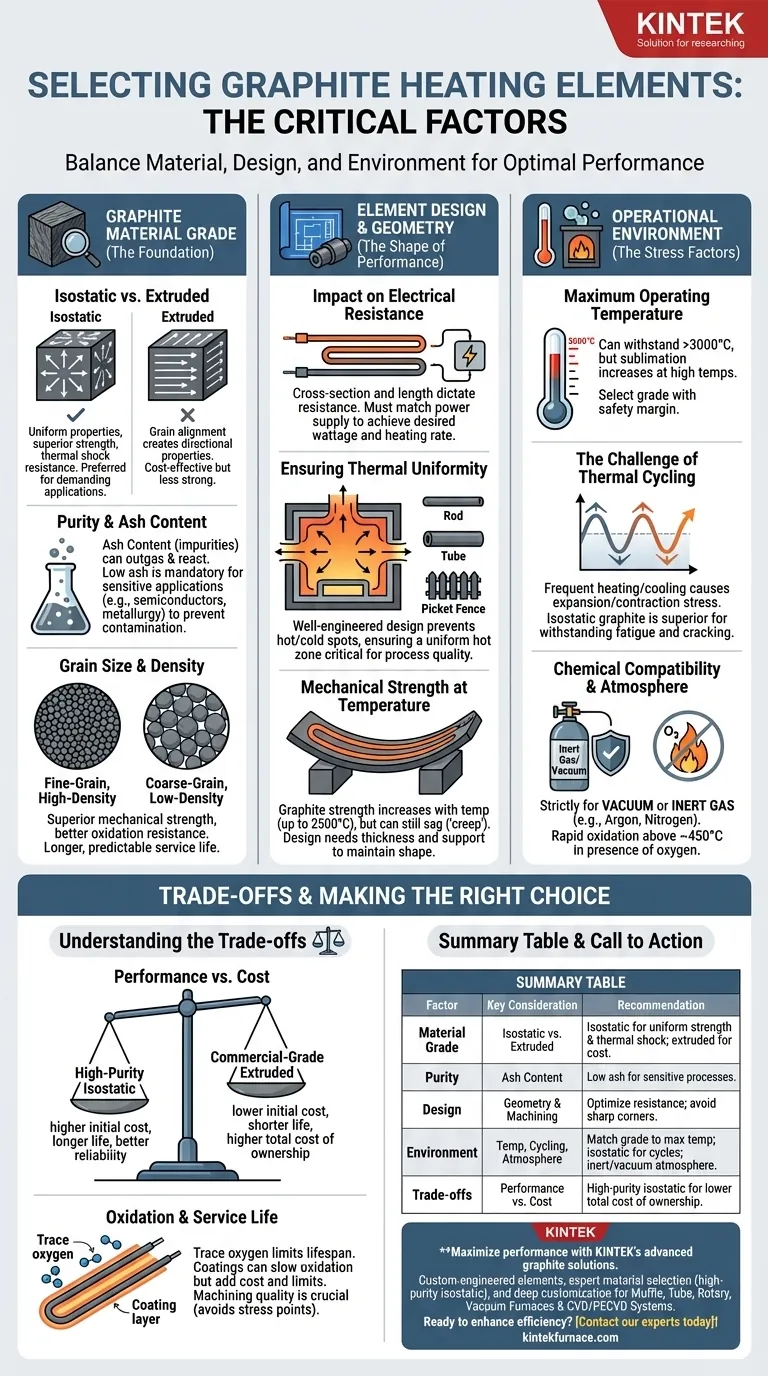

Per selezionare l'elemento riscaldante in grafite corretto, è necessario valutare tre fattori operativi fondamentali: la temperatura massima di esercizio, la frequenza e l'intensità dei cicli termici e l'ambiente chimico all'interno del forno. La scelta è una funzione diretta del bilanciamento del grado del materiale e del design fisico della grafite rispetto alle specifiche esigenze del tuo processo ad alta temperatura.

L'elemento riscaldante in grafite ottimale non è semplicemente quello con la più alta classificazione di temperatura. È quello il cui grado di materiale, purezza e design geometrico sono precisamente abbinati alle sollecitazioni termiche, meccaniche e chimiche della tua applicazione, garantendo affidabilità e una vita utile prevedibile.

Le Basi: Grado del Materiale in Grafite

Prima di considerare la forma o la dimensione dell'elemento, devi iniziare con la materia prima. Il tipo di blocco di grafite utilizzato per la lavorazione è il fattore più importante che determina le prestazioni e la longevità dell'elemento.

Grafite Isostatica vs. Estrusa

La grafite pressata isostaticamente è formata applicando una pressione uguale da tutte le direzioni. Questo crea un materiale altamente uniforme (isotropo) con proprietà consistenti, resistenza superiore ed eccellente resistenza agli shock termici. È la scelta preferita per applicazioni esigenti.

La grafite estrusa è formata spingendo il materiale attraverso una matrice. Questo processo allinea i grani di grafite, risultando in proprietà che variano con la direzione (anisotrope). Sebbene più economica, è generalmente meno resistente e meno adatta per forme complesse o ambienti ad alto stress.

Purezza e Contenuto di Ceneri

La purezza della grafite è fondamentale per prevenire la contaminazione dei materiali in lavorazione (il "carico di lavoro"). Il contenuto di ceneri, che rappresenta le impurità non grafitiche, può degassare ad alte temperature e reagire con il tuo prodotto. Per applicazioni sensibili come la produzione di semiconduttori o la metallurgia, un contenuto di ceneri molto basso è obbligatorio.

Dimensione del Grano e Densità

Un materiale in grafite a grana fine e alta densità generalmente fornisce una resistenza meccanica superiore e una migliore resistenza all'ossidazione. Ciò lo rende più robusto e meno soggetto all'erosione, portando a una vita utile più lunga e prevedibile, specialmente in forni non perfettamente sigillati.

Design e Geometria dell'Elemento

Il modo in cui un elemento riscaldante viene modellato dal blocco di grafite grezza ha profonde implicazioni per le sue prestazioni elettriche e la stabilità meccanica. La capacità di lavorazione del produttore è altrettanto importante quanto il materiale stesso.

Impatto sulla Resistenza Elettrica

L'area della sezione trasversale e la lunghezza dell'elemento ne determinano la resistenza elettrica totale. Questo è un parametro di progettazione critico che deve essere abbinato alle capacità di tensione e corrente del tuo alimentatore per ottenere la potenza desiderata (wattaggio) e la velocità di riscaldamento.

Garantire l'Uniformità Termica

Il design dell'elemento è fondamentale per creare una "zona calda" uniforme all'interno del forno. Le forme comuni includono semplici barre e tubi o design più complessi a serpentina o a "staccionata". Un design ben ingegnerizzato distribuisce il calore in modo uniforme, prevenendo punti caldi o freddi che possono compromettere il processo.

Resistenza Meccanica alla Temperatura

La grafite è unica in quanto la sua resistenza aumenta con la temperatura, raggiungendo il picco intorno ai 2500°C. Tuttavia, può comunque afflosciarsi o deformarsi sotto il proprio peso nel tempo ("creep"). Il design dell'elemento deve includere uno spessore sufficiente e strutture di supporto appropriate per mantenere la sua forma e integrità alla temperatura operativa di picco.

L'Ambiente Operativo

Le condizioni operative specifiche del tuo forno eserciteranno uno stress costante sugli elementi riscaldanti. Abbinare l'elemento a queste condizioni è essenziale per l'affidabilità.

Temperatura Massima di Esercizio

Sebbene la grafite possa resistere a temperature superiori a 3000°C in vuoto o atmosfera inerte, la sua velocità di sublimazione (passaggio diretto da solido a gas) aumenta drasticamente a temperature molto elevate. Seleziona un grado classificato per la tua temperatura target con un comodo margine di sicurezza.

La Sfida del Ciclo Termico

Ogni volta che il forno viene riscaldato e raffreddato, l'elemento riscaldante si espande e si contrae, inducendo stress meccanico. Cicli termici frequenti o rapidi possono portare a fatica e fessurazioni. La grafite isostatica è di gran lunga superiore nella sua capacità di resistere a questo stress rispetto ai gradi estrusi.

Compatibilità Chimica e Atmosfera

La grafite si ossiderà rapidamente e brucerà in presenza di ossigeno a temperature superiori a circa 450°C (842°F). Pertanto, gli elementi in grafite sono strettamente destinati all'uso in atmosfere di vuoto o gas inerte (come argon o azoto). Devi anche considerare potenziali reazioni tra la grafite e qualsiasi gas di processo o materiale in fase di riscaldamento.

Comprendere i Compromessi

La scelta di un elemento riscaldante implica il bilanciamento di priorità contrastanti. Una valutazione oggettiva di questi compromessi è fondamentale per fare un investimento oculato.

Prestazioni vs. Costo

La grafite isostatica ad alta purezza e a grana fine è significativamente più costosa della grafite estrusa di grado commerciale. Tuttavia, la sua maggiore durata, la migliore purezza del processo e la maggiore affidabilità possono tradursi in un costo totale di proprietà inferiore in applicazioni esigenti.

Ossidazione e Vita Utile

Nessun vuoto o atmosfera inerte è perfetto. Tracce di ossigeno e vapore acqueo saranno sempre presenti, e sono i fattori primari che limitano la durata dell'elemento. Sebbene i rivestimenti protettivi (come il carburo di silicio) possano rallentare questo processo, aggiungono costi e hanno le proprie limitazioni termiche.

L'Importanza della Qualità della Lavorazione

Anche il miglior materiale in grafite può fallire prematuramente se lavorato in modo improprio. Angoli acuti, graffi superficiali o segni di utensili creano punti di concentrazione dello stress dove possono formarsi e propagarsi crepe durante il ciclo termico. Collaborare con un macchinista di grafite esperto e qualificato è non negoziabile.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo di processo primario per guidare la tua selezione finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni (es. R&S, semiconduttori): Dai priorità a una grafite isostatica ad alta purezza e a grana fine e collabora con il tuo fornitore per creare un design ottimizzato per la geometria specifica del tuo forno.

- Se il tuo obiettivo principale è la produzione in grandi volumi e sensibile ai costi: Valuta attentamente se una grafite estrusa di alta qualità può soddisfare le tue esigenze, ma monitora meticolosamente la sua vita utile per calcolare il vero costo per ciclo.

- Se il tuo obiettivo principale è resistere a cicli termici aggressivi: Seleziona una grafite isostatica ad alta densità e un design che minimizzi gli angoli acuti e fornisca un robusto supporto meccanico.

Un approccio sistematico alla selezione trasforma l'elemento riscaldante da una semplice parte di consumo a un componente strategico che migliora la stabilità e il controllo del processo.

Tabella Riepilogativa:

| Fattore di Selezione | Considerazione Chiave | Raccomandazione |

|---|---|---|

| Grado del Materiale | Grafite Isostatica vs. Estrusa | Isostatica per resistenza uniforme e resistenza agli shock termici; estrusa per applicazioni sensibili ai costi. |

| Purezza | Contenuto di Ceneri | Basso contenuto di ceneri per processi sensibili (es. semiconduttori) per prevenire la contaminazione. |

| Design | Geometria e Qualità della Lavorazione | Ottimizzare la sezione trasversale per la resistenza elettrica; evitare angoli acuti per ridurre i punti di stress. |

| Ambiente Operativo | Temperatura, Cicli, Atmosfera | Abbinare il grado alla temperatura massima; usare grafite isostatica per cicli termici frequenti; assicurare atmosfera inerte/vuoto. |

| Compromessi | Prestazioni vs. Costo | La grafite isostatica ad alta purezza offre una maggiore durata e affidabilità, riducendo il costo totale di proprietà. |

Massimizza le prestazioni e la durata del tuo forno ad alta temperatura con le soluzioni di riscaldamento avanzate in grafite di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori elementi riscaldanti ingegnerizzati con precisione e adattati alle tue esigenze uniche. La nostra esperienza nella selezione dei materiali (inclusa la grafite isostatica ad alta purezza e a grana fine) e nel design personalizzato garantisce un'uniformità termica ottimale, stabilità meccanica e compatibilità chimica per la tua applicazione. Che tu abbia bisogno di forni a muffola, a tubo, rotanti, a vuoto e atmosfera, o sistemi CVD/PECVD, le nostre profonde capacità di personalizzazione offrono affidabilità e controllo del processo. Pronto a migliorare l'efficienza del tuo forno? Contatta i nostri esperti oggi stesso per discutere le tue esigenze!

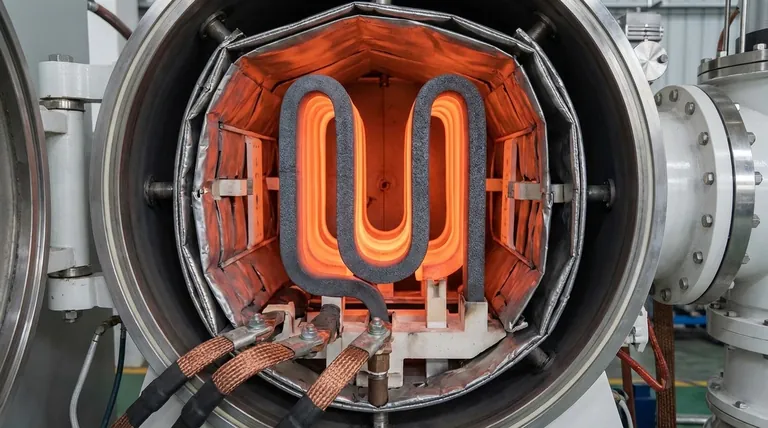

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata