Quando si utilizza un sistema di riscaldamento ciclicamente, il fattore più critico da considerare è lo stress fisico causato dall'espansione e dalla contrazione termica. Ogni volta che l'elemento riscaldante viene alimentato, si espande, e ogni volta che si raffredda, si contrae. Questo movimento costante deve essere gestito correttamente nella progettazione meccanica del sistema per prevenire l'incastro fisico, il surriscaldamento localizzato e il guasto prematuro.

La natura ciclica di un'applicazione è un fattore primario di guasto degli elementi riscaldanti. Sebbene l'accoglimento dell'espansione fisica dell'elemento sia un requisito fondamentale, la vera longevità del sistema dipende dalla comprensione e dalla mitigazione del degrado cumulativo del materiale causato da ripetuti cicli di riscaldamento e raffreddamento.

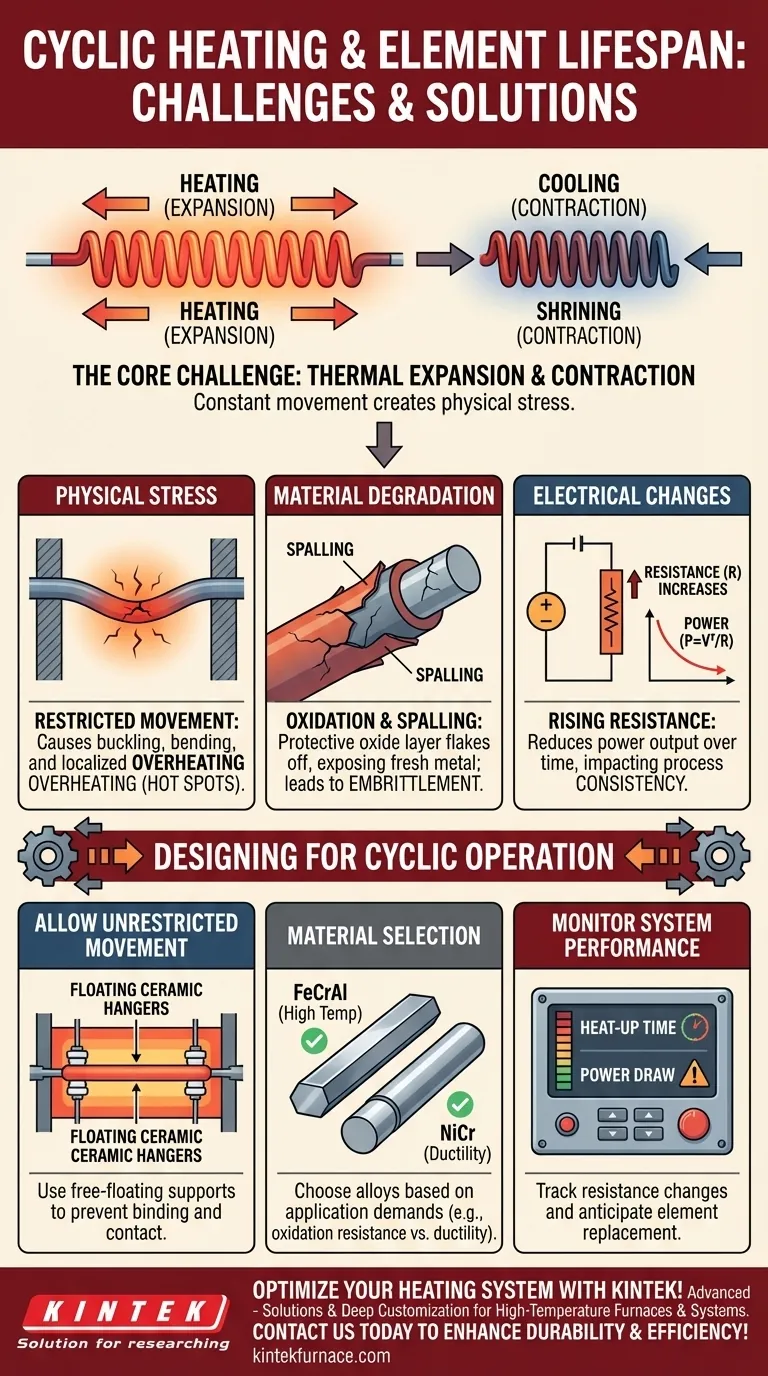

La sfida principale: espansione e contrazione termica

L'effetto più immediato del ciclismo on/off è il movimento fisico dell'elemento. Questo non è un dettaglio minore; è un comportamento meccanico fondamentale che detta il design dei supporti dell'elemento.

Come il ciclismo provoca il movimento dell'elemento

Ogni materiale ha un coefficiente di espansione termica. Quando un elemento riscaldante passa dalla temperatura ambiente alla sua temperatura di esercizio (che può superare i 1000°C), crescerà fisicamente in lunghezza. Questa crescita è prevedibile e significativa. Quando l'alimentazione viene interrotta, si riduce alla sua dimensione originale.

La necessità critica di movimento illimitato

A causa di questa crescita e restringimento, gli elementi riscaldanti non devono mai essere fissati rigidamente a entrambe le estremità. Devono essere installati su ganci, scanalature o supporti che consentano loro di muoversi liberamente lungo la loro lunghezza. Se questo movimento è limitato, l'elemento si piegherà o si deformerà, creando un'immensa sollecitazione interna.

Il pericolo del contatto fisico

Se un elemento in espansione viene posizionato troppo vicino a una parete del forno o a una mensola refrattaria, potrebbe entrare in contatto mentre si riscalda. Questo contatto impedisce al calore di irradiarsi da quel punto specifico, creando un punto caldo. Questo surriscaldamento localizzato accelera drasticamente l'ossidazione e causerà il guasto dell'elemento in quel punto.

Oltre il movimento: le sollecitazioni nascoste del ciclismo

Sebbene la gestione del movimento fisico sia cruciale, il ciclismo ripetuto introduce altre sollecitazioni meno ovvie che degradano l'elemento nel tempo.

Ossidazione e infragilimento del materiale

La maggior parte delle leghe per elementi riscaldanti, come il ferro-cromo-alluminio (FeCrAl), si basa sulla formazione di uno strato di ossido stabile e protettivo per prevenire una rapida degradazione. Ogni ciclo di riscaldamento espone l'elemento all'ossigeno, contribuendo a questo strato.

Tuttavia, la ripetuta espansione e contrazione possono causare lo sfaldamento di questo strato protettivo di ossido, un processo chiamato spalling. Questo espone il metallo fresco sottostante, che poi si ossida, assottigliando efficacemente il filo dell'elemento nel tempo e riducendone la durata.

Variazioni della resistenza elettrica

Man mano che un elemento si ossida e la sua area trasversale diminuisce, la sua resistenza elettrica aumenta. In un sistema controllato in tensione, questa resistenza crescente farà diminuire la potenza erogata (P = V²/R).

Ciò significa che, dopo migliaia di cicli, il sistema potrebbe impiegare più tempo per raggiungere la temperatura target o faticare a mantenerla, influenzando la coerenza del processo.

Comprendere i compromessi

La progettazione per un'applicazione ciclica richiede un equilibrio tra prestazioni e longevità. Ignorare questi compromessi spesso porta a manutenzioni frequenti e costose.

Ciclismo più veloce vs. durata dell'elemento

Esiste una correlazione diretta: più frequenti sono i cicli di accensione/spegnimento, minore è la vita operativa dell'elemento. Un elemento che funziona continuamente a una temperatura stabile durerà significativamente più a lungo di uno ciclico frequentemente, anche se il "tempo di accensione" totale è lo stesso. Lo stress deriva dalla transizione.

La selezione del materiale è fondamentale

Diverse leghe di elementi si comportano in modo diverso in condizioni cicliche. Le leghe FeCrAl sono generalmente eccellenti per le alte temperature ma possono diventare fragili nel tempo. Le leghe nichel-cromo (NiCr) spesso mostrano una migliore duttilità e resistenza allo stress ciclico, sebbene possano avere temperature massime di esercizio inferiori. La scelta giusta dipende interamente dalle esigenze dell'applicazione.

Il mito di "salvare" l'elemento

È un errore comune pensare che spegnere un elemento "salvi" la sua vita. Nelle applicazioni altamente cicliche, spesso è vero il contrario. Il cambiamento di temperatura stesso è la principale fonte di usura, non il tempo trascorso a una temperatura stabile.

Progettazione per il funzionamento ciclico

La tua strategia di progettazione e operativa dovrebbe essere direttamente informata dalle esigenze del tuo processo. Usa questi punti come guida.

- Se il tuo obiettivo principale è la massima durata e affidabilità: Assicurati che gli elementi abbiano spazio ampio e illimitato per espandersi e contrarsi, e seleziona una lega nota per la sua superiore resistenza all'ossidazione e duttilità in condizioni cicliche.

- Se il tuo obiettivo principale è una prestazione termica costante: Monitora i tempi di riscaldamento del sistema e l'assorbimento di potenza per anticipare gli effetti dell'aumento della resistenza dell'elemento e pianificare l'eventuale sostituzione.

- Se stai risolvendo guasti frequenti: Ispeziona immediatamente eventuali segni di incastro fisico, cedimenti che portano al contatto con l'isolamento o eccessivo sfaldamento della superficie dell'elemento.

Anticipando le sollecitazioni meccaniche e materiali del ciclismo, puoi progettare un sistema di riscaldamento robusto e costruito per durare.

Tabella riassuntiva:

| Considerazione | Punti chiave |

|---|---|

| Espansione termica | Consentire il libero movimento per prevenire incastri, piegamenti e punti caldi dovuti all'espansione/contrazione. |

| Degradazione del materiale | Ossidazione, sfaldamento e infragilimento riducono la durata; selezionare leghe come FeCrAl o NiCr per la durabilità. |

| Cambiamenti elettrici | La resistenza aumenta nel corso dei cicli, influenzando la potenza erogata e la coerenza della temperatura. |

| Strategie di progettazione | Utilizzare supporti per il movimento, bilanciare la frequenza dei cicli rispetto alla durata e monitorare i guasti. |

Ottimizza il tuo sistema di riscaldamento per applicazioni cicliche con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando la durata e le prestazioni. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica