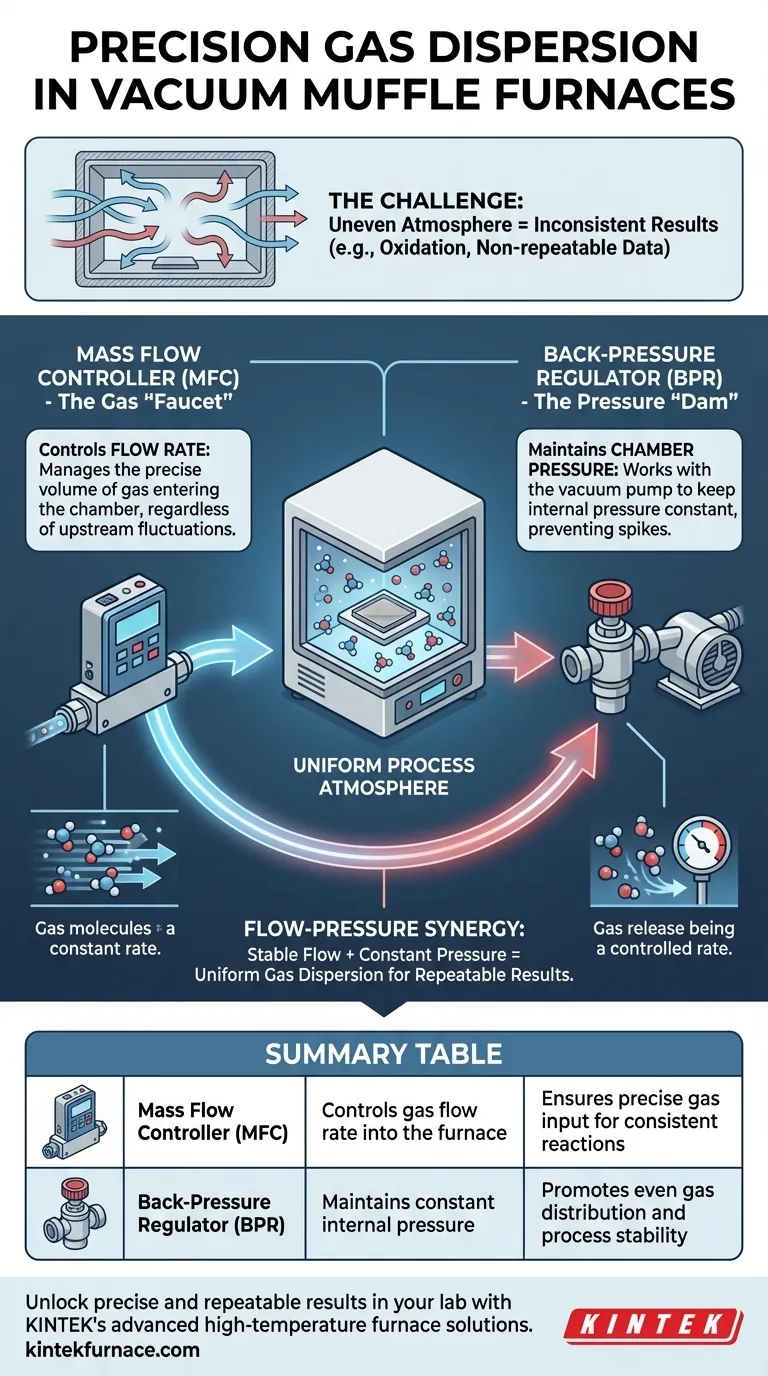

Per garantire una dispersione precisa del gas, i forni a muffola sottovuoto si affidano a un sistema coordinato di due componenti principali: un Controllore di Flusso di Massa (MFC) e un Regolatore di Contropressione (BPR). L'MFC controlla con precisione il volume di gas che entra nella camera del forno, mentre il BPR lavora con la pompa a vuoto per mantenere una pressione interna costante, garantendo che il gas in ingresso sia distribuito uniformemente in tutto lo spazio.

Il principio fondamentale è una strategia di controllo in due parti. Un componente governa la velocità del flusso di gas nella camera, mentre il secondo governa la pressione all'interno della camera. Questa sinergia è ciò che trasforma una semplice scatola riscaldata in uno strumento di processo atmosferico preciso e ripetibile.

La Sfida: Creare un'Atmosfera di Processo Uniforme

Ottenere un'atmosfera perfettamente controllata all'interno di un forno ad alta temperatura è una sfida ingegneristica significativa. Senza un controllo preciso, il gas può stratificarsi, creare sacche di atmosfera inconsistente o fluire in modo non uniforme sul campione.

Questa mancanza di uniformità può rovinare esperimenti o cicli di produzione, portando a problemi come reazioni chimiche incomplete, ossidazione del materiale o risultati di test non ripetibili per applicazioni come analisi metallurgiche o test sui polimeri.

Il Sistema a Due Componenti per il Controllo del Gas

Per risolvere questo problema, i moderni forni a muffola sottovuoto utilizzano un sistema sofisticato in cui due componenti lavorano in tandem. Pensarlo come un sistema, piuttosto che come singole parti, è la chiave per comprenderne l'efficacia.

Il Controllore di Flusso di Massa (MFC): Il "Rubinetto" del Gas

Il Controllore di Flusso di Massa (MFC) è il componente responsabile della gestione della quantità di gas introdotto nel forno.

Pensatelo come un rubinetto altamente intelligente e automatizzato. Lo si programma per un gas specifico e una portata specifica (ad esempio, in millilitri al minuto), e esso eroga quella quantità esatta, indipendentemente dalle fluttuazioni di pressione a monte.

Come notato nelle specifiche tecniche, gli MFC di fascia alta possono essere pre-programmati per gestire accuratamente decine di gas diversi, fornendo la flessibilità necessaria per diverse applicazioni di ricerca e test.

Il Regolatore di Contropressione (BPR): La "Diga" della Pressione

Mentre l'MFC controlla l'ingresso del gas, il Regolatore di Contropressione (BPR) controlla l'ambiente interno della camera. È posizionato sulla linea di scarico, appena prima della pompa a vuoto.

Il suo compito è mantenere una pressione costante e stabile all'interno del forno. Funziona come una diga, rilasciando solo la quantità di gas necessaria alla pompa a vuoto per mantenere la pressione interna a un livello preciso e predeterminato.

Ciò previene cali o picchi di pressione che farebbero disperdere in modo irregolare il gas dall'MFC. Il risultato è un ambiente calmo e stabile in cui il gas di processo può essere distribuito uniformemente.

Come Lavorano Insieme: La Sinergia Flusso-Pressione

Nessuno dei due componenti può garantire la precisione da solo. È la combinazione di una portata stabile e una pressione stabile che garantisce una dispersione uniforme del gas.

L'MFC fornisce una quantità costante e nota di gas. Il BPR assicura che lo "spazio" che il gas sta riempiendo abbia una pressione costante e nota.

Questa sinergia elimina le variabili atmosferiche, garantendo che ogni parte del vostro campione sia esposta alle stesse identiche condizioni di gas. Questa è la base per una lavorazione ad alta temperatura affidabile e ripetibile.

Comprendere i Limiti del Sistema

Sebbene molto efficace, la precisione di questo sistema dipende da una corretta manutenzione e dalla comprensione dei suoi potenziali punti di guasto.

La Calibrazione è Non Negabile

Un MFC è valido solo quanto la sua ultima calibrazione. Se il sensore del controllore deriva, riporterà una portata errata, invalidando i parametri del processo. Una calibrazione regolare rispetto a uno standard noto è essenziale per lavori critici.

La Pompa a Vuoto è un Partner Critico

Il BPR può regolare solo la pressione creata dalla pompa a vuoto. Una pompa debole, difettosa o di dimensioni inadeguate non sarà in grado di raggiungere il livello di vuoto necessario, rendendo il BPR inefficace e compromettendo l'intero sistema atmosferico.

Purezza e Compatibilità del Gas

Il sistema controlla con precisione il flusso del gas, ma non può controllarne la qualità. L'uso di gas impuri o contaminati introdurrà variabili indesiderate nel processo. Inoltre, è necessario assicurarsi che il gas di processo selezionato non sia corrosivo per la camera del forno, i sensori o le guarnizioni alla temperatura target.

Fare la Scelta Giusta per il Vostro Obiettivo

Comprendere questo sistema vi permette di assicurarvi che la vostra attrezzatura stia funzionando in modo ottimale per la vostra specifica applicazione.

- Se il vostro obiettivo principale è la purezza del materiale e la ricottura: La vostra preoccupazione principale è la capacità dell'MFC di fornire un flusso costante e ininterrotto di gas inerte come argon o azoto per prevenire qualsiasi ossidazione.

- Se il vostro obiettivo principale è la ripetibilità del processo per il controllo qualità: Dovete convalidare le prestazioni sia dell'MFC che del BPR, poiché la loro sinergia è ciò che garantisce che ogni ciclo abbia condizioni atmosferiche identiche.

- Se il vostro obiettivo principale è il test analitico come l'incenerimento: La precisione dell'MFC è fondamentale, poiché garantisce che il gas reattivo (come l'ossigeno) sia fornito a una velocità controllata per una combustione completa e uniforme.

Padroneggiare la relazione tra il flusso di gas e la pressione della camera è la chiave per ottenere risultati consistenti, affidabili e accurati dal vostro forno a muffola sottovuoto.

Tabella Riepilogativa:

| Componente | Funzione | Vantaggio Chiave |

|---|---|---|

| Controllore di Flusso di Massa (MFC) | Controlla la portata del gas nel forno | Garantisce un ingresso preciso del gas per reazioni consistenti |

| Regolatore di Contropressione (BPR) | Mantiene una pressione interna costante | Promuove una distribuzione uniforme del gas e stabilità del processo |

Sbloccate risultati precisi e ripetibili nel vostro laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. La nostra esperienza in R&S e la produzione interna ci consentono di fornire sistemi su misura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, migliorati da una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo ottimizzare la vostra dispersione di gas e le prestazioni complessive del forno!

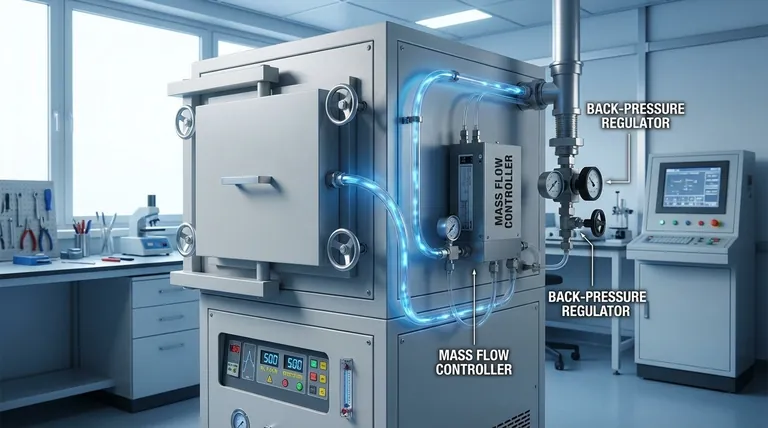

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale