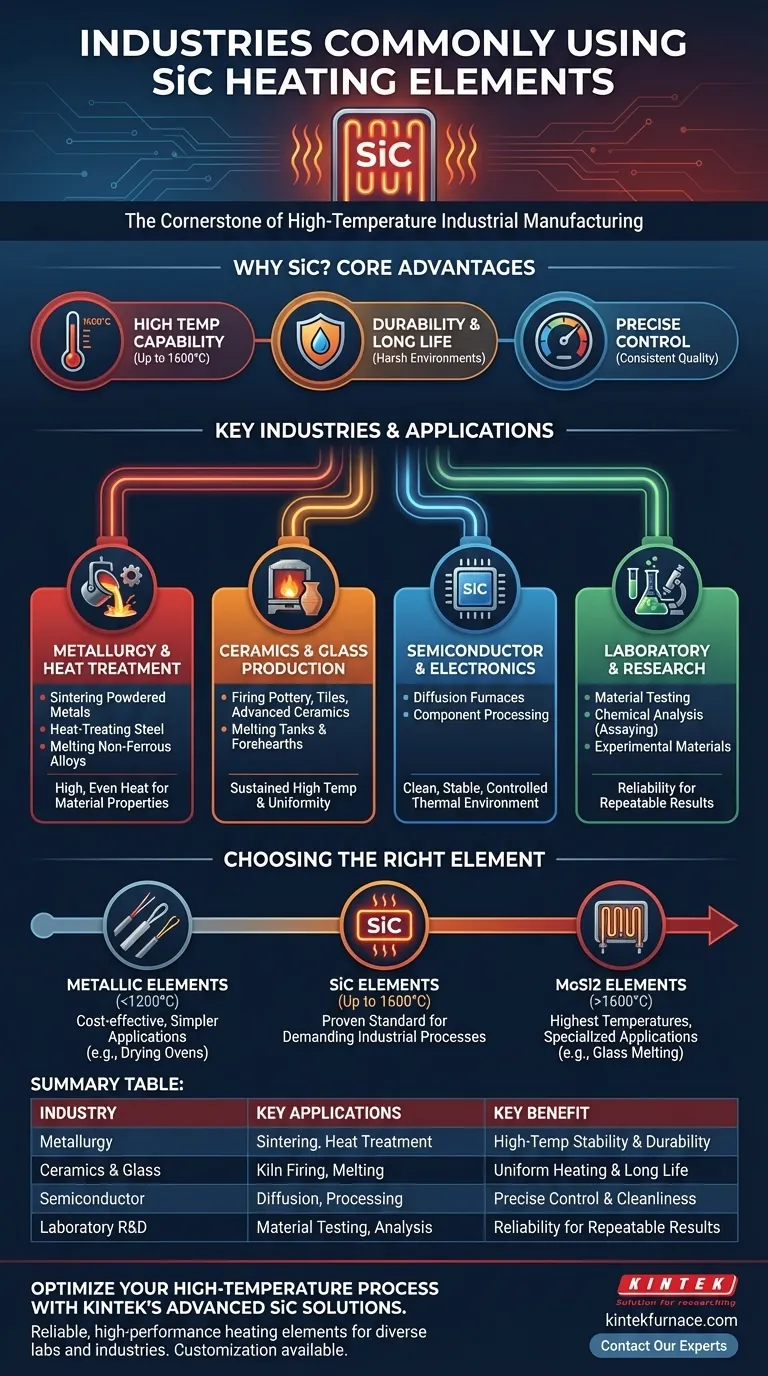

In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) sono una pietra angolare della produzione industriale ad alta temperatura. Sono utilizzati più comunemente nella metallurgia, nella ceramica, nella produzione di vetro, nella fabbricazione di semiconduttori e negli ambienti di ricerca di laboratorio dove sono fondamentali prestazioni costanti ad alta temperatura in ambienti difficili.

La ragione principale per cui gli elementi in SiC sono così ampiamente adottati è la loro combinazione unica di capacità di alta temperatura, lunga durata di servizio e resistenza agli shock termici e agli attacchi chimici. Ciò li rende la scelta predefinita per i processi che richiedono estrema affidabilità e precisione.

Perché il SiC è uno standard per i processi ad alta temperatura

La selezione di un elemento riscaldante è guidata dalle esigenze del processo. Gli elementi in SiC sono diventati uno standard industriale perché risolvono le sfide fondamentali del funzionamento di forni e stufe a temperature estreme per lunghi periodi.

Capacità di temperatura eccezionale

Gli elementi in SiC funzionano in modo affidabile a temperature molto elevate, spesso fino a 1600°C (2912°F). Questa capacità è essenziale per i processi ad alta intensità energetica come la fusione, la sinterizzazione e la forgiatura di metalli e ceramiche.

Durabilità in ambienti difficili

I forni industriali contengono spesso atmosfere chimiche reattive. Il SiC è altamente resistente all'ossidazione e all'usura chimica, garantendo prestazioni costanti senza rapido degrado, a differenza di alcuni elementi metallici.

Lunga durata di servizio e affidabilità

La natura robusta del SiC si traduce direttamente in una maggiore durata operativa. Per le industrie che operano 24 ore su 24, 7 giorni su 7, ciò significa sostituzioni meno frequenti, riduzione dei tempi di inattività per la manutenzione e un costo totale di proprietà inferiore.

Controllo preciso della temperatura

La produzione di materiali avanzati come semiconduttori o ceramiche tecniche richiede un'uniformità e un controllo della temperatura esatti. Gli elementi in SiC consentono la gestione termica precisa necessaria per ottenere una qualità del prodotto costante.

Applicazioni e processi industriali chiave

Le proprietà del SiC lo rendono indispensabile per specifiche attività di produzione e ricerca di alto valore in diversi settori chiave.

Metallurgia e Trattamento Termico

In metallurgia, gli elementi in SiC sono utilizzati per processi come la sinterizzazione di polveri metalliche, il trattamento termico di componenti in acciaio e la fusione di leghe non ferrose. La loro capacità di fornire un calore elevato e uniforme è fondamentale per ottenere le proprietà desiderate del materiale.

Produzione di Ceramica e Vetro

I forni di cottura per ceramica, piastrelle e ceramiche avanzate si affidano agli elementi in SiC. Nella produzione del vetro, sono utilizzati nei serbatoi di fusione e nelle canalette di alimentazione, fornendo le alte temperature sostenute necessarie per creare e modellare il vetro fuso.

Produzione di Semiconduttori ed Elettronica

La produzione di semiconduttori e altri componenti elettronici comporta forni a diffusione e altre fasi di lavorazione termica. Il SiC fornisce l'ambiente termico pulito, stabile e controllato richiesto per queste delicate operazioni.

Ambienti di Laboratorio e Ricerca

I laboratori di ricerca e sviluppo utilizzano elementi in SiC nei forni per test sui materiali, analisi chimiche (saggi) e creazione di materiali sperimentali. La loro affidabilità li rende ideali per lavori scientifici ripetibili.

Comprendere i compromessi

Sebbene potenti, gli elementi in SiC non sono l'unica opzione per il riscaldamento ad alta temperatura. Comprendere il loro contesto aiuta a chiarire il loro caso d'uso ideale.

Confronto con gli elementi in MoSi2

Per le applicazioni che richiedono temperature ancora più elevate (superiori a 1600°C), vengono spesso utilizzati elementi in Disilicuro di Molibdeno (MoSi2). Il MoSi2 può raggiungere temperature superiori a 1800°C ma può essere più sensibile ad atmosfere specifiche del forno.

Limitazioni e Considerazioni

Gli elementi in SiC sono un materiale ceramico e possono essere fragili, richiedendo un'attenta manipolazione e installazione. La loro resistenza elettrica aumenta anche gradualmente con l'età, il che deve essere gestito da un sistema di controllo della potenza in grado di mantenere un'erogazione costante.

Quando altri elementi sono più adatti

Per i processi industriali a temperatura più bassa (ad esempio, inferiori a 1200°C), gli elementi riscaldanti metallici più semplici ed economici, come riscaldatori a filo, tubolari o a fascia, sono spesso la scelta più pratica per applicazioni come forni di essiccazione o produzione di materie plastiche.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'elemento corretto richiede di abbinare le sue capacità alle tue esigenze operative specifiche e agli obiettivi di temperatura.

- Se la tua attenzione principale è la stabilità affidabile ad alta temperatura (fino a 1600°C) per processi industriali impegnativi: gli elementi in SiC sono lo standard collaudato e di riferimento per applicazioni come il trattamento dei metalli e la cottura della ceramica.

- Se la tua attenzione principale è raggiungere le temperature più elevate in assoluto (superiori a 1600°C) per applicazioni specializzate: dovresti valutare gli elementi in Disilicuro di Molibdeno (MoSi2), che eccellono nella fusione del vetro e nella ricerca sui materiali avanzati.

- Se la tua attenzione principale è il riscaldamento economico per applicazioni a temperatura più bassa (inferiore a 1200°C): gli elementi riscaldanti metallici più semplici sono generalmente la soluzione più efficiente ed economica.

In definitiva, comprendere le proprietà distinte di ciascun tipo di elemento riscaldante è la chiave per ottimizzare le prestazioni, l'affidabilità e l'efficienza del tuo processo termico.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggio Chiave del SiC |

|---|---|---|

| Metallurgia | Sinterizzazione, trattamento termico, fusione di leghe | Stabilità ad alta temperatura e durata |

| Ceramica e Vetro | Cottura in forno, serbatoi di fusione del vetro | Riscaldamento uniforme e lunga durata di servizio |

| Semiconduttori | Forni a diffusione, lavorazione dei componenti | Controllo preciso e ambiente pulito |

| Ricerca e Sviluppo di Laboratorio | Test sui materiali, analisi chimica | Affidabilità per risultati ripetibili |

Ottimizza il tuo processo ad alta temperatura con le soluzioni di riscaldamento SiC avanzate di KINTEK.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori e industrie elementi riscaldanti affidabili e ad alte prestazioni. La nostra linea di prodotti, che comprende forni a muffola, a tubo e rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze termiche uniche.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni SiC possono migliorare la tua efficienza e affidabilità.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo