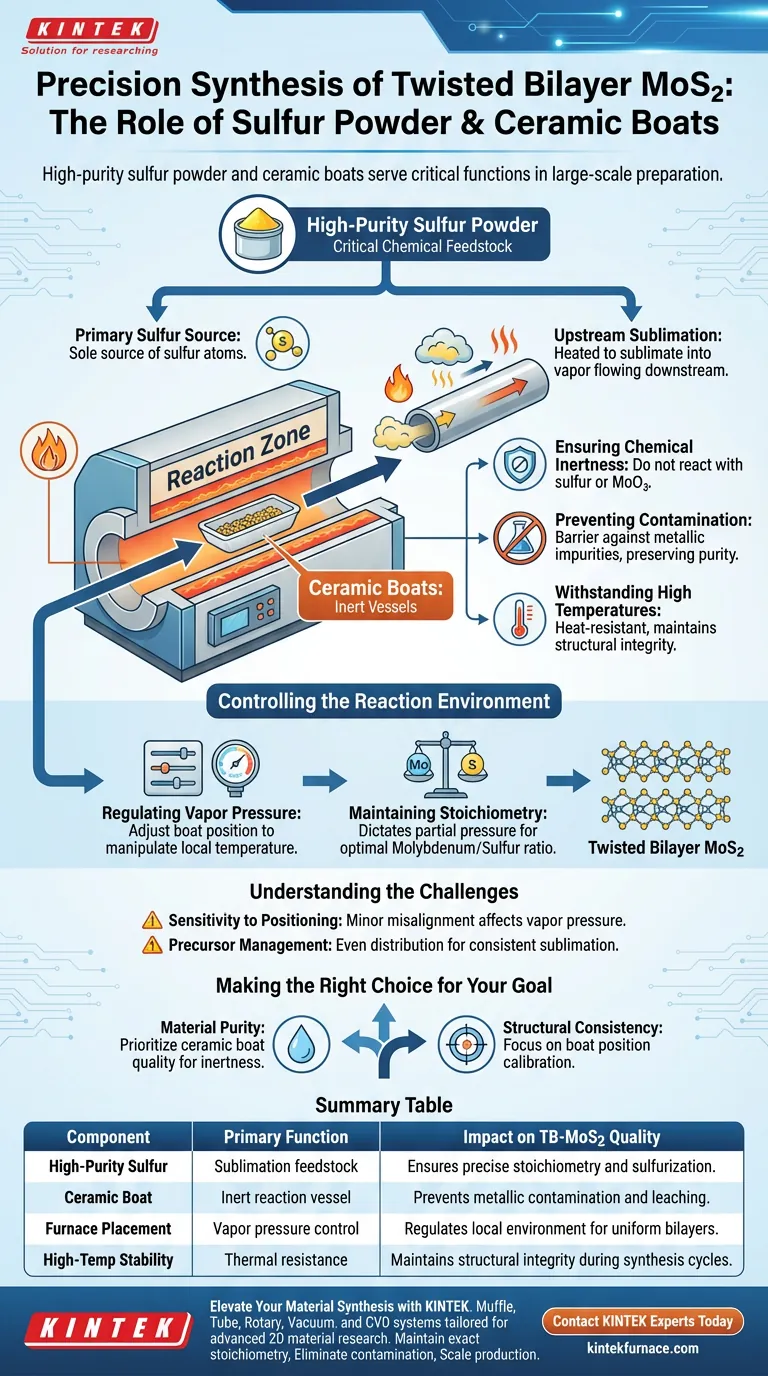

La polvere di zolfo ad alta purezza funge da materia prima chimica critica per la solforazione, mentre le barchette di ceramica servono come recipienti inerti che contengono i reagenti e consentono un controllo preciso dell'ambiente di reazione. Nella sintesi del disolfuro di molibdeno a doppio strato attorcigliato (TB-MoS2), questi due componenti lavorano in tandem per garantire che il materiale si formi con la corretta composizione chimica e senza contaminazioni esterne.

Il successo della preparazione su larga scala di TB-MoS2 si basa sull'equilibrio tra la purezza dei precursori e il controllo ambientale. Le barchette di ceramica forniscono la stabilità necessaria per manipolare la pressione di vapore dello zolfo, garantendo che la stechiometria del materiale finale corrisponda ai requisiti precisi della struttura a doppio strato attorcigliato.

Il Ruolo della Polvere di Zolfo ad Alta Purezza

La Fonte Primaria di Zolfo

Nel processo di sintesi, la polvere di zolfo ad alta purezza è la materia prima fondamentale. Serve come unica fonte di atomi di zolfo richiesti per reagire con le fonti di molibdeno.

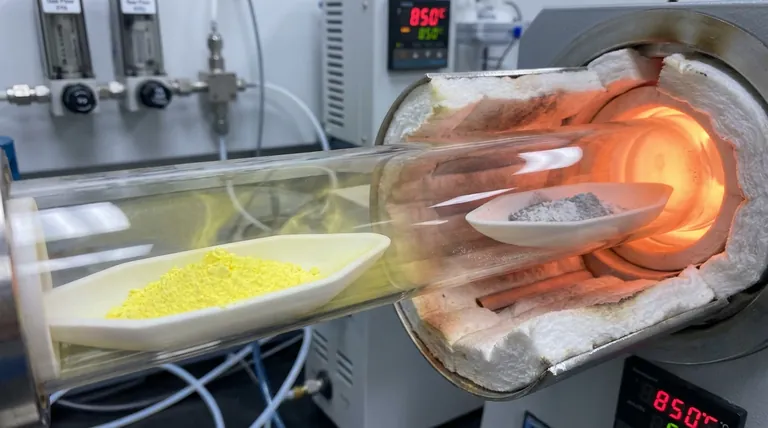

Sublimazione a Monte

La polvere di zolfo viene posta nella regione a monte del forno. Qui viene riscaldata fino a sublimare, passando da una polvere solida a un vapore che fluisce a valle nella zona di reazione.

La Funzione delle Barchette di Ceramica

Garantire l'Inerzia Chimica

Le barchette di ceramica sono scelte specificamente per le loro proprietà chimiche. Sono chimicamente inerti, il che significa che non reagiscono con lo zolfo o con la miscela di triossido di molibdeno (MoO3) che contengono.

Prevenire la Contaminazione

Una funzione critica della barchetta di ceramica è quella di agire come barriera contro le impurità. Utilizzando contenitori in ceramica anziché in metallo, il processo garantisce che nessuna impurità metallica venga rilasciata nella reazione, preservando la purezza del TB-MoS2.

Resistere ad Alte Temperature

La sintesi avviene a temperature elevate. Le barchette di ceramica sono resistenti al calore, mantenendo la loro integrità strutturale senza degradarsi o emettere gas durante gli intensi cicli di riscaldamento del forno.

Controllo dell'Ambiente di Reazione

Regolazione della Pressione di Vapore

Le barchette di ceramica non sono contenitori statici; sono strumenti per il controllo del processo. Regolando la posizione fisica delle barchette all'interno del tubo del forno, gli operatori possono manipolare con precisione la temperatura locale a cui sono esposte.

Mantenimento della Stechiometria

Questo posizionamento determina direttamente la pressione parziale del vapore di zolfo nella zona di reazione. Il controllo di questa pressione è essenziale per mantenere la corretta stechiometria, garantendo che il rapporto tra Molibdeno e Zolfo rimanga ottimale per la formazione di doppi strati attorcigliati di alta qualità.

Comprendere le Sfide

Sensibilità al Posizionamento

Sebbene le barchette di ceramica consentano il controllo, il processo è altamente sensibile al loro posizionamento. Poiché il gradiente termico in un forno può essere ripido, un leggero disallineamento della barchetta può causare deviazioni significative nella pressione di vapore dello zolfo.

Gestione dei Precursori

L'uso di polvere richiede un'attenta manipolazione. Garantire che la polvere di zolfo sia distribuita uniformemente all'interno della barchetta è necessario per ottenere tassi di sublimazione costanti durante il processo di preparazione su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere TB-MoS2 di alta qualità richiede di trattare questi componenti come parte di un sistema interconnesso piuttosto che come variabili isolate.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità alla qualità delle tue barchette di ceramica per garantire un'inerzia assoluta, eliminando il rischio di contaminazione metallica.

- Se il tuo obiettivo principale è la consistenza strutturale: Concentrati sulla calibrazione precisa della posizione della barchetta all'interno del forno per bloccare la pressione di vapore di zolfo esatta richiesta per l'equilibrio stechiometrico.

La precisione nell'allestimento fisico si traduce direttamente nella precisione della struttura atomica.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Impatto sulla Qualità del TB-MoS2 |

|---|---|---|

| Zolfo ad Alta Purezza | Materia prima per sublimazione | Garantisce stechiometria e solforazione precise. |

| Barchetta di Ceramica | Recipiente di reazione inerte | Previene contaminazione e rilascio di metalli. |

| Posizionamento nel Forno | Controllo della pressione di vapore | Regola l'ambiente locale per bilayer uniformi. |

| Stabilità ad Alta Temperatura | Resistenza termica | Mantiene l'integrità strutturale durante i cicli di sintesi. |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nella preparazione di TB-MoS2 su larga scala richiede hardware in grado di resistere a gradienti termici estremi mantenendo una purezza assoluta. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per la ricerca avanzata sui materiali 2D.

I nostri forni da laboratorio personalizzabili ad alta temperatura ti consentono di:

- Mantenere una stechiometria esatta grazie a un'uniformità di temperatura superiore.

- Eliminare la contaminazione con la compatibilità di recipienti inerti specializzati.

- Scalare la produzione con cicli di riscaldamento affidabili e ripetibili.

Che tu abbia bisogno di attrezzature standard da laboratorio o di una soluzione su misura per la crescita di materiali unici, il nostro team è pronto a supportare le tue esigenze tecniche.

Contatta Oggi gli Esperti KINTEK per ottimizzare il tuo processo di sintesi!

Guida Visiva

Riferimenti

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché le guarnizioni in grafite flessibile vengono utilizzate per la sigillatura negli esperimenti con sali fusi LiF-BeF2? Soluzioni ad alta resilienza

- Perché la resistenza alla temperatura è importante per i tubi da forno in ceramica di allumina? Garantire sicurezza e prestazioni nei processi ad alta temperatura

- Crogioli in allumina vs. platino per la sintesi del titanato di litio (LTO): quale fa per te?

- Quali sono i vantaggi dei tubi di vetro per le applicazioni di riscaldamento? Vantaggi chiave per l'efficienza del laboratorio

- Qual è il ruolo di un forno da laboratorio nel pretrattamento dei noccioli di dattero? Migliorare l'efficienza della torrefazione e della macinazione

- Quali sfide di processo vengono affrontate dalle apparecchiature di filtrazione sottovuoto durante la costruzione di film CsPbBr3@CA-SiO2?

- Perché è necessaria una capsula di allumina ad alta purezza durante la ricottura del MoS2? Garantire la purezza del materiale ad alta temperatura

- Qual è il miglioramento tecnologico chiave nella pompa da vuoto ad acqua circolante? Scopri il sistema autonomo a circuito chiuso