In linea di principio, i forni a trattamento termico sotto vuoto possono lavorare una gamma di ceramiche avanzate, non ossidiche e ad alta purezza. Queste includono più comunemente ceramiche di allumina trasparente, ceramiche ferroelettriche trasparenti e vari tipi di ceramiche a base di nitruro, dove il controllo preciso dell'atmosfera è fondamentale per ottenere le proprietà desiderate del materiale.

Il valore principale di un forno a vuoto per le ceramiche non è solo l'assenza di aria, ma la capacità di creare un ambiente ultra-puro e altamente controllato. Ciò previene l'ossidazione e la contaminazione, consentendo la sinterizzazione e la purificazione di materiali sensibili e ad alte prestazioni che verrebbero compromessi se cotti in un'atmosfera standard.

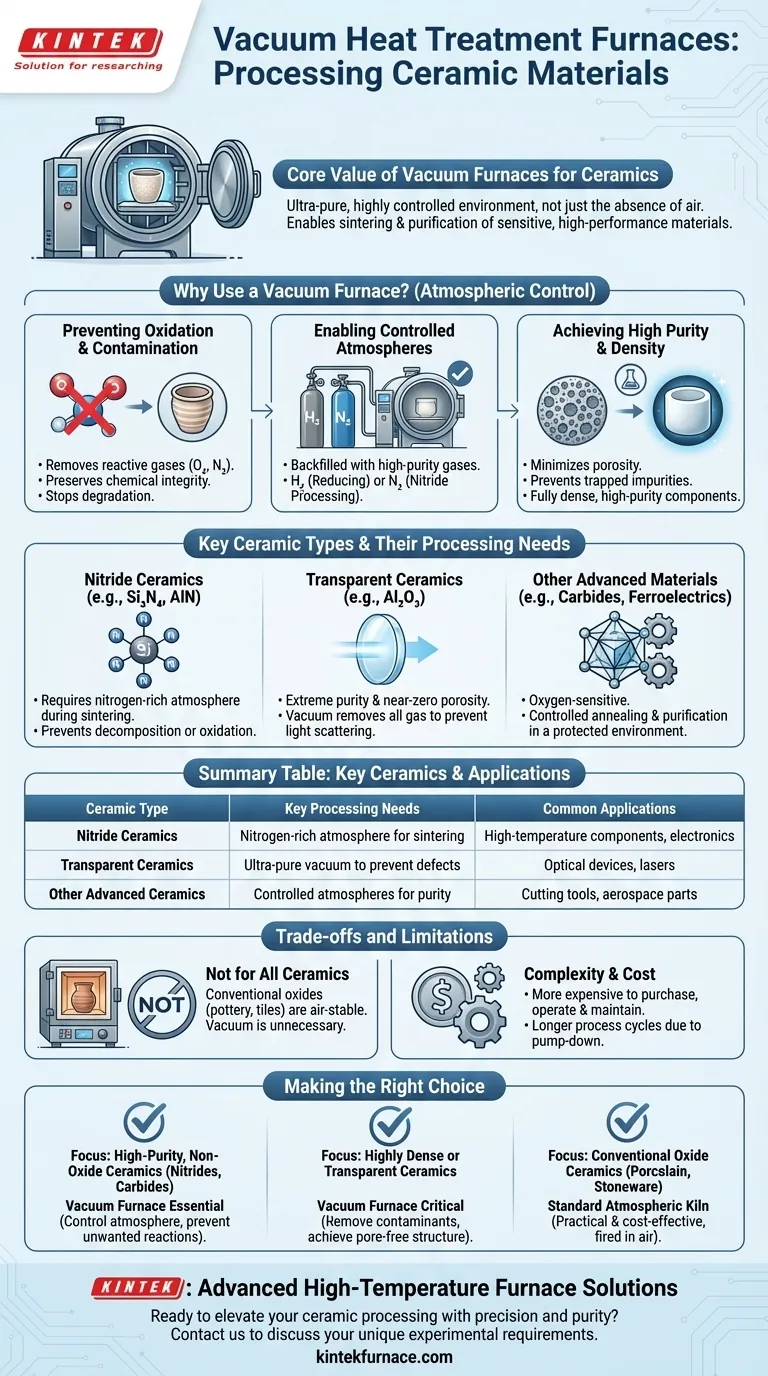

Perché usare un forno a vuoto per le ceramiche?

La decisione di utilizzare un forno a vuoto è guidata dalla sensibilità chimica del materiale ceramico alle alte temperature. I vantaggi principali ruotano attorno al controllo dell'atmosfera.

Prevenzione dell'ossidazione e della contaminazione

Alle temperature estreme richieste per la sinterizzazione, molti materiali ceramici avanzati possono reagire con l'ossigeno presente nell'aria. Questa ossidazione può degradare le proprietà del materiale, alterarne la composizione o impedirgli di raggiungere la piena densità.

Un forno a vuoto rimuove i gas reattivi come ossigeno e azoto, creando un ambiente pulito che preserva l'integrità chimica del materiale.

Abilitare atmosfere controllate

Dopo aver creato il vuoto per rimuovere i contaminanti, il forno può essere riempito con un gas specifico ad alta purezza. Ciò crea un'atmosfera precisamente controllata, adattata alle esigenze del materiale.

Le atmosfere comunemente utilizzate includono idrogeno (H₂), che agisce come agente riducente, e azoto ad alta purezza (N₂), essenziale per la lavorazione delle ceramiche a base di nitruro.

Raggiungere elevata purezza e densità

La combinazione di un vuoto pulito e di un'atmosfera gassosa controllata minimizza la porosità e impedisce che impurità rimangano intrappolate nella struttura della ceramica. Ciò è essenziale per produrre componenti completamente densi e ad alta purezza per applicazioni esigenti.

Tipi chiave di ceramiche e loro esigenze di lavorazione

Diverse ceramiche sfruttano la tecnologia del forno a vuoto per ragioni specifiche. Il processo principale per la formazione di questi materiali è la sinterizzazione sotto vuoto ad alta temperatura, che lega insieme le particelle ceramiche.

Ceramiche a base di nitruro

Materiali come il nitruro di silicio (Si₃N₄) o il nitruro di alluminio (AlN) richiedono un'atmosfera ricca di azoto durante la sinterizzazione. La cottura in aria ne causerebbe la decomposizione o l'ossidazione.

Un forno a vuoto rimuove prima l'aria, quindi introduce una pressione parziale precisa di azoto ad alta purezza per creare le condizioni di lavorazione ideali.

Ceramiche trasparenti

L'allumina trasparente (Al₂O₃) e altre ceramiche ottiche richiedono purezza estrema e porosità quasi nulla. Qualsiasi minuscola impurità o poro disperderà la luce, rendendo il materiale traslucido o opaco.

L'ambiente a vuoto è fondamentale per rimuovere tutti i gas e i contaminanti che potrebbero causare questi difetti di dispersione della luce, spesso seguito dalla sinterizzazione in un ambiente di idrogeno o sottovuoto per ottenere la piena trasparenza.

Altri materiali avanzati

I principi si applicano anche ad altri materiali sensibili all'ossigeno come i carburi o alcune composizioni ferroelettriche. Il forno consente processi critici come la ricottura ad alta temperatura e la purificazione in un ambiente protetto.

Comprendere i compromessi e i limiti

Sebbene potenti, i forni a vuoto sono strumenti specializzati e non la soluzione per tutte le lavorazioni ceramiche.

Non per tutte le ceramiche

Le ceramiche ossidiche convenzionali, come quelle utilizzate per la terracotta, le piastrelle o gli isolanti di base, sono stabili se cotte all'aria. L'utilizzo di un forno a vuoto per questi materiali sarebbe inutilmente complesso e costoso.

Complessità e costi

I forni a vuoto sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard. I cicli di processo sono spesso più lunghi a causa della necessità di aspirare il vuoto e controllare attentamente l'atmosfera.

Compatibilità del materiale e dei gas

I componenti interni del forno, come gli elementi riscaldanti (es. grafite, molibdeno) e l'isolamento, devono essere compatibili con i gas di processo utilizzati. Ad esempio, l'introduzione di ossigeno ad alte temperature può danneggiare gli elementi in grafite, richiedendo una diversa costruzione del forno.

Fare la scelta giusta per il tuo processo ceramico

La tua scelta della tecnologia del forno deve allinearsi direttamente con i requisiti chimici del tuo materiale e con il tuo obiettivo finale.

- Se il tuo obiettivo principale è produrre ceramiche non ossidiche di alta purezza (come nitruri o carburi): Un forno a vuoto è essenziale per controllare l'atmosfera e prevenire reazioni indesiderate con l'ossigeno.

- Se il tuo obiettivo principale è creare ceramiche altamente dense o trasparenti: L'ambiente a vuoto è fondamentale per rimuovere i contaminanti e ottenere la microstruttura priva di pori richiesta per applicazioni ottiche o ad alte prestazioni.

- Se il tuo obiettivo principale è la lavorazione di ceramiche ossidiche convenzionali (come porcellana o gres): Un forno atmosferico standard è la scelta più pratica ed economica, poiché questi materiali sono progettati per essere cotti all'aria.

In definitiva, la selezione di un forno a vuoto è una decisione strategica guidata dai requisiti chimici e fisici unici del materiale avanzato che si intende creare.

Tabella riassuntiva:

| Tipo di ceramica | Esigenze di lavorazione chiave | Applicazioni comuni |

|---|---|---|

| Ceramiche a base di nitruro (es. Si₃N₄, AlN) | Atmosfera ricca di azoto per la sinterizzazione | Componenti ad alta temperatura, elettronica |

| Ceramiche trasparenti (es. Al₂O₃) | Vuoto ultra-puro per prevenire difetti | Dispositivi ottici, laser |

| Altre ceramiche avanzate (es. carburi) | Atmosfere controllate per la purezza | Utensili da taglio, parti aerospaziali |

Pronto a elevare la tua lavorazione ceramica con precisione e purezza? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come i nostri forni possono aiutarti a ottenere risultati superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica