In sostanza, la Fusione ad Induzione Sottovuoto (VIM) mira a ottenere il massimo controllo sul processo metallurgico. Eseguendo la fusione, la raffinazione e la lega all'interno di un vuoto strettamente controllato, la VIM offre una purezza eccezionale del materiale, una precisa composizione chimica e proprietà meccaniche superiori che sono irraggiungibili con le tecniche convenzionali di fusione all'aria.

Il vantaggio fondamentale della VIM non è solo fondere il metallo, ma raffinarlo. Rimuovendo l'atmosfera reattiva, il processo elimina la principale fonte di contaminazione—l'aria—risultando in leghe ad alte prestazioni più pulite, più forti e più affidabili.

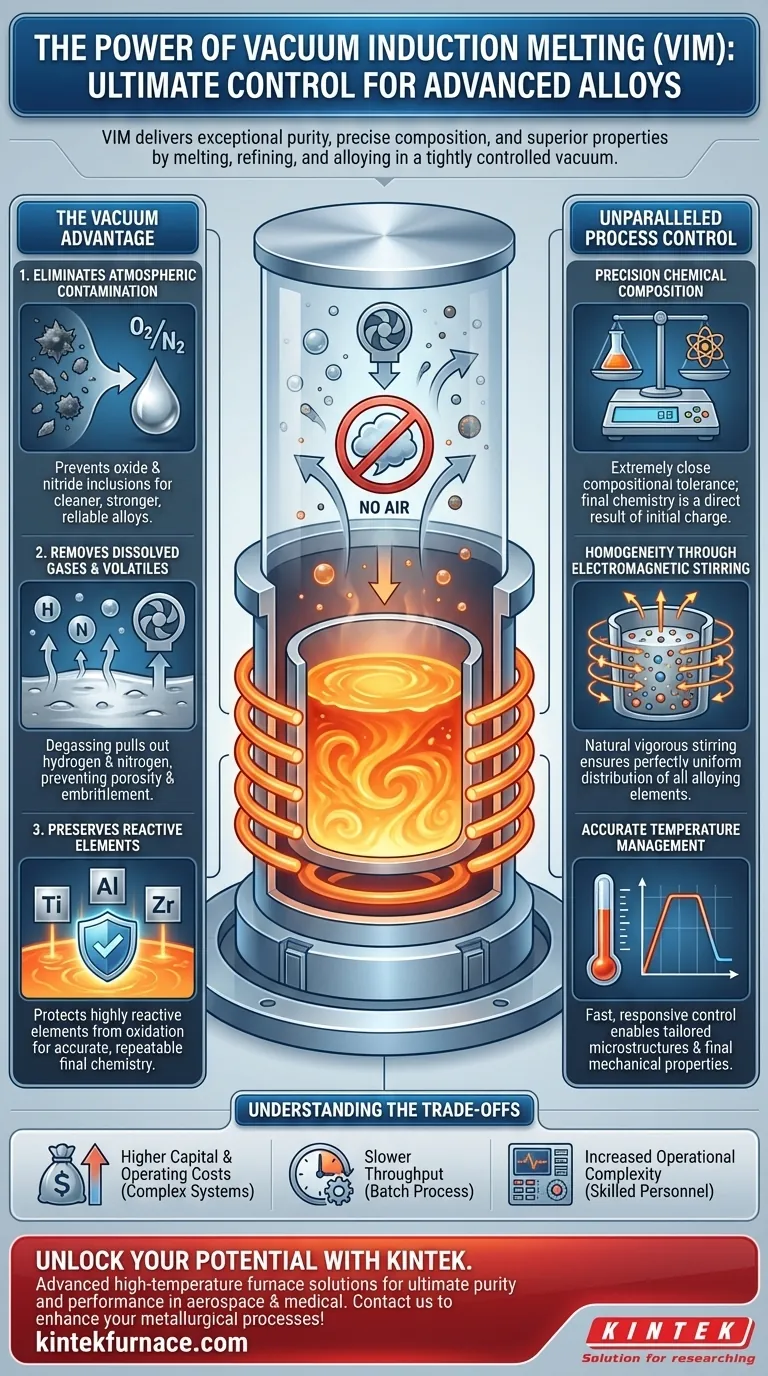

Le Basi della VIM: Perché il Vuoto è Tutto

Il "vuoto" nella VIM è l'ingrediente attivo che consente i suoi benefici più critici. Rimuovendo l'aria e abbassando la pressione complessiva, l'intero ambiente viene trasformato per favorire la purezza del materiale.

Eliminazione della Contaminazione Atmosferica

Nella fusione convenzionale, il metallo fuso reagisce aggressivamente con l'ossigeno e l'azoto presenti nell'aria. Questa reazione forma inclusioni non metalliche come ossidi e nitruri.

Queste inclusioni agiscono come punti di stress microscopici all'interno del materiale finale, degradandone significativamente la vita a fatica, la duttilità e le prestazioni complessive. La VIM rimuove fisicamente l'atmosfera, impedendo che queste reazioni dannose si verifichino.

Rimozione di Gas Disciolti e Sostanze Volatili

L'ambiente a bassa pressione di un vuoto estrae attivamente i gas disciolti, come idrogeno e azoto, dal metallo fuso. Questa azione di degassamento è cruciale per prevenire difetti come la porosità e l'infragilimento da idrogeno.

Inoltre, il vuoto aiuta a rimuovere elementi tramp indesiderati a bassa pressione di vapore, raffinando ulteriormente la lega a uno stato ultra-puro.

Preservazione degli Elementi di Lega Reattivi

Molte leghe avanzate si basano su elementi altamente reattivi come titanio, alluminio e zirconio per raggiungere le proprietà desiderate.

Nella fusione all'aria, questi costosi elementi verrebbero rapidamente persi a causa dell'ossidazione. La VIM li protegge, assicurando che rimangano nella fusione per svolgere la loro funzione. Ciò si traduce in una chimica della lega finale estremamente precisa e ripetibile, lotto dopo lotto.

Il Potere di un Controllo di Processo Ineguagliabile

Oltre al vuoto stesso, il processo VIM offre molteplici strati di controllo che sono essenziali per produrre materiali con specifiche esatte.

Precisione sulla Composizione Chimica

La VIM consente la creazione di leghe con una tolleranza compositiva estremamente stretta. Poiché non vi è contaminazione dall'atmosfera o dagli elettrodi (come si vede nella fusione ad arco), la chimica finale è un risultato diretto dei materiali di carica iniziali.

Questo livello di precisione è irrinunciabile per applicazioni in settori come l'aerospaziale, il medico e l'elettronica, dove anche deviazioni minime possono portare a guasti.

Omogeneità Tramite Agitazione Elettromagnetica

Il processo di riscaldamento a induzione crea un campo elettromagnetico naturale che agita vigorosamente il bagno fuso. Questa azione di agitazione intrinseca assicura che tutti gli elementi di lega siano distribuiti perfettamente in modo uniforme.

Il risultato è una fusione completamente omogenea, priva di segregazione chimica, che garantisce proprietà del materiale costanti in tutto il componente finale.

Gestione Accurata della Temperatura

Il riscaldamento a induzione è incredibilmente veloce, efficiente e reattivo. La temperatura può essere controllata con estrema precisione, consentendo ai metallurgisti di eseguire profili termici specifici.

Questo controllo, combinato con capacità di raffreddamento rapido, consente la creazione di microstrutture su misura, che determinano direttamente le proprietà meccaniche finali del materiale.

Comprendere i Compromessi

Sebbene potente, la VIM non è la soluzione universale per tutte le esigenze di fusione. I suoi vantaggi comportano considerazioni specifiche.

Costi Capitali e Operativi Più Elevati

I forni VIM sono sistemi complessi che richiedono un significativo investimento di capitale. La necessità di robuste camere a vuoto, sistemi di pompaggio ad alta capacità e controlli sofisticati li rende più costosi da acquistare e mantenere rispetto ai forni standard di fusione all'aria.

Minore Produzione per Materiali Sfusi

La VIM è intrinsecamente un processo a lotti. Il tempo richiesto per pompare la camera, fondere, raffinare e colare un calore rende il suo ciclo più lungo rispetto ai metodi di fusione continua o semi-continua.

Per i metalli commodity ad alto volume e basso margine, questa minore produzione può rendere la VIM meno economicamente sostenibile.

Maggiore Complessità Operativa

L'utilizzo di un forno VIM richiede personale altamente qualificato. La gestione dei sistemi a vuoto, dei controlli di processo e dei protocolli di sicurezza è più impegnativa rispetto all'utilizzo di un semplice forno a induzione o ad arco all'aria.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della VIM è una decisione guidata dai requisiti di utilizzo finale del materiale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Per applicazioni come pale di turbine aerospaziali o impianti medici dove il fallimento non è un'opzione, la VIM è lo standard del settore.

- Se il tuo obiettivo principale è creare superleghe complesse e reattive: La capacità della VIM di proteggere gli elementi di lega sensibili e raggiungere precisi obiettivi chimici è la sua forza distintiva.

- Se il tuo obiettivo principale è la produzione ad alto volume di acciaio o alluminio di grado standard: Il costo, la complessità e la natura a lotti della VIM sono probabilmente proibitivi; altre tecnologie di fusione sono più economiche.

In definitiva, scegliere la VIM è un investimento nell'integrità del materiale, garantendo che le proprietà del prodotto finale siano definite dal design, non dalla contaminazione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elimina la contaminazione atmosferica | Previene la formazione di ossidi e nitruri per leghe più pulite e resistenti. |

| Rimuove i gas disciolti | Riduce la porosità e l'infragilimento da idrogeno tramite degassamento. |

| Preserva gli elementi reattivi | Protegge elementi come titanio e alluminio dalla perdita per ossidazione. |

| Assicura l'omogeneità | Utilizza l'agitazione elettromagnetica per una distribuzione uniforme della lega. |

| Fornisce un controllo preciso della temperatura | Consente microstrutture e proprietà meccaniche personalizzate. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a vuoto e atmosfera, inclusi sistemi specializzati per la fusione ad induzione sotto vuoto, per offrire purezza superiore, controllo preciso e prestazioni affidabili per settori come l'aerospaziale e il medico. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche