Nelle applicazioni ad alta temperatura, il Molibdeno è un materiale critico per gli elementi riscaldanti grazie alla sua eccezionale resistenza al calore e stabilità strutturale. Il Molibdeno puro (Mo) e il Disilicuro di Molibdeno (MoSi₂) svolgono ruoli distinti in base all'atmosfera del forno, con il Mo puro adatto per ambienti sottovuoto e il MoSi₂ progettato per funzionare in atmosfere ossidanti come l'aria.

La scelta tra elementi riscaldanti a base di Molibdeno non riguarda quale sia migliore, ma l'adeguamento del materiale al suo ambiente operativo. Il Molibdeno puro è per forni sottovuoto o a gas inerte, mentre il Disilicuro di Molibdeno è per applicazioni ad alta temperatura in presenza di ossigeno.

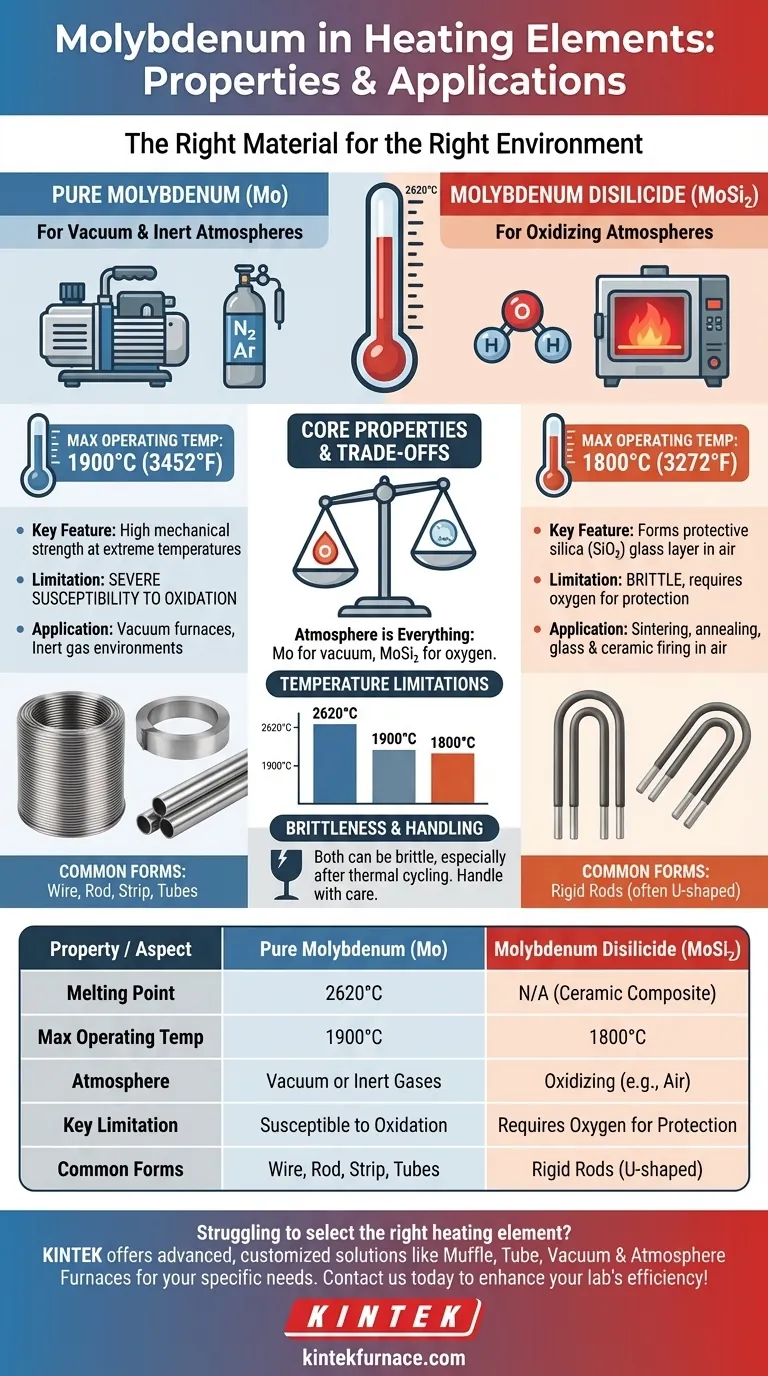

Comprendere i Due Tipi di Elementi in Molibdeno

L'utilità del Molibdeno nel riscaldamento non è monolitica. È fondamentale distinguere tra due forme principali: Molibdeno puro (Mo) e Disilicuro di Molibdeno (MoSi₂), poiché hanno principi operativi e applicazioni fondamentalmente diversi.

Elementi in Molibdeno Puro (Mo)

Il Molibdeno puro è un metallo refrattario con un punto di fusione estremamente elevato di circa 2620°C (4748°F). Questa stabilità termica intrinseca lo rende una scelta eccellente per la costruzione di elementi riscaldanti.

Il suo vantaggio principale è il mantenimento di un'elevata resistenza meccanica a temperature estreme, consentendogli di funzionare dove altri metalli fallirebbero.

Tuttavia, il suo limite principale è una grave suscettibilità all'ossidazione ad alte temperature. L'esposizione all'ossigeno ne causerà un rapido degrado.

Per questo motivo, gli elementi in Mo puro sono utilizzati quasi esclusivamente in forni sottovuoto o in ambienti con un'atmosfera inerte protettiva (come argon o azoto). La loro temperatura operativa massima pratica è tipicamente intorno a 1900°C (3452°F).

Elementi in Disilicuro di Molibdeno (MoSi₂)

Il Disilicuro di Molibdeno è un composito ceramico avanzato progettato per superare il problema dell'ossidazione del Molibdeno puro. Questi elementi sono i cavalli di battaglia nei moderni forni elettrici ad alta temperatura.

La caratteristica distintiva del MoSi₂ è la sua capacità di formare uno strato superficiale protettivo di vetro di silice (SiO₂) quando riscaldato in un'atmosfera ossidante. Questo sottile strato è autoriparatore e impedisce al materiale sottostante di bruciare.

Questo meccanismo protettivo consente agli elementi MoSi₂ di funzionare in modo affidabile a temperature molto elevate, tipicamente fino a 1800°C (3272°F), direttamente all'aria.

Sono ampiamente utilizzati per processi come sinterizzazione, ricottura, produzione di vetro e cottura di ceramiche in ambienti di laboratorio e industriali.

Proprietà Fondamentali e Prestazioni

Comprendere le proprietà specifiche di ciascun materiale è fondamentale per selezionare quello giusto per il proprio processo.

Proprietà Elettriche e Fisiche

Il Molibdeno ha una buona conducibilità elettrica e una resistività di 5,20 Ω·mm²/m (a 20°C), che lo rende efficiente per il riscaldamento resistivo.

È un metallo denso (10,2 g/cm³) ed è disponibile in varie forme, tra cui filo, asta, nastro e tubi, offrendo flessibilità nella progettazione del forno.

Limitazioni di Temperatura

Sebbene il Molibdeno puro abbia un punto di fusione molto elevato, il suo uso pratico è limitato a circa 1900°C. Oltre questo, può diventare eccessivamente fragile.

Gli elementi MoSi₂ sono tipicamente classificati per una temperatura massima di 1800°C. Non soffrono di invecchiamento e possono operare ad alte densità di potenza fino al loro limite.

Comprendere i Compromessi

Scegliere un riscaldatore a base di Molibdeno richiede una chiara comprensione dei suoi limiti. Il compromesso principale ruota attorno all'atmosfera operativa.

L'Atmosfera è Tutto

Il fattore più critico è la presenza di ossigeno. L'utilizzo di un elemento in Mo puro in un ambiente ricco di ossigeno comporterà un rapido guasto. È strettamente per applicazioni sottovuoto o a gas inerte.

Al contrario, un elemento MoSi₂ fa affidamento sull'ossigeno per formare il suo strato protettivo di silice. L'utilizzo in un'atmosfera a basso contenuto di ossigeno o riducente ad alte temperature può impedire la formazione o la guarigione di questo strato, portando al degrado del materiale.

Fragilità e Manipolazione

Entrambi i tipi di elementi possono essere fragili, specialmente dopo cicli termici. Il Molibdeno puro richiede una manipolazione attenta durante l'installazione e la manutenzione per evitare fratture.

Gli elementi MoSi₂ sono ceramici e sono intrinsecamente fragili a temperatura ambiente, richiedendo un'installazione attenta per prevenire shock meccanici o stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'elemento riscaldante corretto, devi prima definire l'atmosfera operativa e i requisiti di temperatura del tuo forno.

- Se il tuo obiettivo principale è il riscaldamento in atmosfera sottovuoto o a gas inerte: Gli elementi in Molibdeno puro (Mo) sono la scelta standard per temperature fino a 1900°C.

- Se il tuo obiettivo principale è il riscaldamento in atmosfera d'aria o ossidante: Gli elementi in Disilicuro di Molibdeno (MoSi₂) sono progettati specificamente per questo scopo, con prestazioni affidabili fino a 1800°C.

- Se il tuo processo comporta un'atmosfera riducente: Nessuno dei due elementi potrebbe essere l'ideale, e dovresti consultare attentamente le specifiche del produttore, poiché le prestazioni del MoSi₂ possono essere compromesse.

- Se hai bisogno di forme di elementi flessibili: Il Molibdeno puro offre configurazioni più diverse come filo e nastro, mentre gli elementi MoSi₂ sono tipicamente aste rigide (spesso a forma di U).

Abbinare il tipo specifico di elemento in Molibdeno al tuo ambiente di forno è il passo più importante per ottenere prestazioni affidabili ad alta temperatura.

Tabella Riassuntiva:

| Proprietà / Aspetto | Molibdeno Puro (Mo) | Disilicuro di Molibdeno (MoSi₂) |

|---|---|---|

| Punto di Fusione | 2620°C | N/D (composito ceramico) |

| Temp. Operativa Max | 1900°C | 1800°C |

| Atmosfera | Sottovuoto o gas inerti | Ossidante (es. aria) |

| Limitazione Chiave | Suscettibile all'ossidazione | Richiede ossigeno per la protezione |

| Forme Comuni | Filo, asta, nastro, tubi | Aste rigide (spesso a forma di U) |

Hai difficoltà a selezionare l'elemento riscaldante giusto per i tuoi processi ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, personalizziamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche, sia che tu stia lavorando con Molibdeno puro per ambienti sottovuoto o MoSi₂ per atmosfere ossidanti. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con elementi riscaldanti progettati con precisione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale