In sintesi, una stufa di essiccazione rimuove l'umidità, mentre un forno a muffola trasforma i materiali. Una stufa di essiccazione utilizza la convezione forzata dell'aria a temperature relativamente basse (fino a circa 300°C) per asciugare, indurire o sterilizzare campioni e attrezzature. Al contrario, un forno a muffola utilizza temperature estreme (fino a 1500°C o superiori) in una camera isolata e sigillata per alterare fondamentalmente le proprietà chimiche o fisiche di un materiale attraverso processi come la calcinazione (ashing) o la sinterizzazione.

La distinzione fondamentale non è solo la temperatura, ma lo scopo. Una stufa di essiccazione è progettata per rimuovere qualcosa (umidità) da un campione, mentre un forno a muffola è progettato per cambiare il campione stesso.

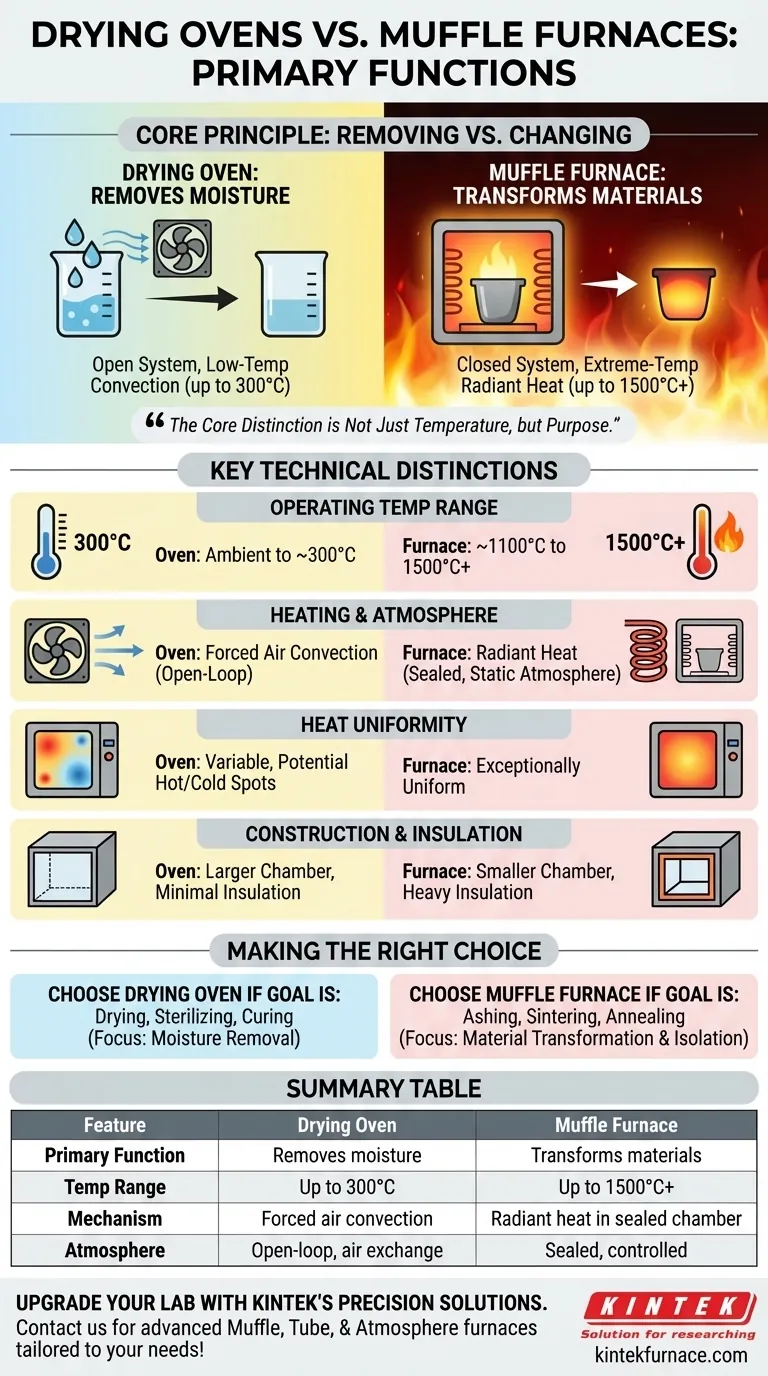

Il Principio Fondamentale: Rimuovere contro Cambiare

Comprendere l'obiettivo di progettazione fondamentale di ciascuno strumento ne chiarisce la funzione. Uno è un sistema aperto progettato per la rimozione, e l'altro è un sistema chiuso progettato per la trasformazione.

Stufe di Essiccazione: Rimozione dell'Umidità a Bassa Temperatura

Una stufa di essiccazione funziona in modo molto simile a un forno a convezione ad alta precisione. Il suo obiettivo principale è creare una temperatura uniforme per rimuovere efficacemente l'umidità.

Ciò si ottiene facendo circolare aria riscaldata attraverso la camera. Le prese d'aria consentono l'ingresso di aria fresca e l'uscita dell'aria satura di umidità, rendendola ideale per asciugare vetreria, sterilizzare attrezzature o polimerizzare rivestimenti.

Forni a Muffola: Trasformazione dei Materiali ad Alta Temperatura

Un forno a muffola è un forno specializzato per alte temperature. La "muffola" è una camera interna sigillata che isola il campione dal contatto diretto con gli elementi riscaldanti e i contaminanti atmosferici.

Questo design consente di eseguire processi che modificano fondamentalmente un materiale, come la calcinazione (ashing) (bruciare le sostanze organiche), la sinterizzazione (fondere polveri in un solido) o la ricottura (annealing) (alterare la microstruttura di un metallo). La camera sigillata e l'assenza di flusso d'aria sono fondamentali per queste applicazioni.

Distinzioni Tecniche Chiave

I diversi scopi di questi strumenti portano a differenze significative nella loro costruzione e funzionamento.

Intervallo di Temperatura Operativa

Una stufa di essiccazione opera tipicamente a temperature comprese tra quella ambiente e 300°C (572°F).

Un forno a muffola è costruito per calore estremo, con modelli comuni che raggiungono da 1100°C a 1500°C (da 2012°F a 2732°F) e versioni specializzate che vanno anche oltre.

Meccanismo di Riscaldamento e Atmosfera

Le stufe di essiccazione si basano sulla convezione forzata dell'aria. Una ventola fa circolare l'aria attraverso gli elementi riscaldanti e attraverso la camera per garantire un'essiccazione efficiente. Questo è un sistema ad anello aperto che scambia costantemente l'aria.

I forni a muffola utilizzano il calore radiante delle bobine elettriche che circondano la camera sigillata. Durante il funzionamento, la camera è completamente sigillata senza flusso d'aria, creando un'atmosfera statica e controllata attorno al campione.

Uniformità del Calore

Le stufe di essiccazione possono avere difficoltà con una perfetta distribuzione del calore, creando talvolta punti caldi e freddi a causa della natura dell'aria circolante.

I forni a muffola, grazie al loro isolamento pesante e al design di riscaldamento radiante, forniscono una distribuzione del calore eccezionalmente uniforme, fondamentale per la lavorazione precisa dei materiali.

Costruzione e Isolamento

Le stufe di essiccazione hanno spesso camere più grandi con isolamento minimo, poiché il loro obiettivo non è sostenere temperature estreme.

I forni a muffola sono costruiti con isolamento spesso e multistrato e camere più piccole e robuste per contenere in sicurezza il calore intenso e mantenere la stabilità della temperatura per lunghi periodi.

Comprendere i Compromessi

Scegliere lo strumento sbagliato può portare a processi falliti, campioni danneggiati o uso inefficiente dell'energia.

Perché non usare un forno per una semplice essiccazione?

Utilizzare un forno a muffola per un'operazione di essiccazione a bassa temperatura è altamente inefficiente. Il suo isolamento massiccio e l'assorbimento di energia sono eccessivi, e l'atmosfera statica e sigillata è inefficace nel rimuovere l'umidità rispetto al flusso d'aria di una stufa di essiccazione.

I Limiti di una Stufa di Essiccazione

Una stufa di essiccazione semplicemente non può raggiungere le temperature richieste per applicazioni metallurgiche o di materiali avanzati. Inoltre, la sua circolazione d'aria ad anello aperto introdurrebbe ossigeno e altri contaminanti, rovinando processi come la ricottura o la sinterizzazione ad alta purezza che richiedono un'atmosfera controllata.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona la tua attrezzatura in base al processo termico specifico che devi eseguire.

- Se il tuo obiettivo principale è asciugare, sterilizzare o polimerizzare: Una stufa di essiccazione è lo strumento corretto ed energeticamente efficiente progettato specificamente per rimuovere l'umidità con aria forzata.

- Se il tuo obiettivo principale è la calcinazione, la sinterizzazione o la ricottura: Un forno a muffola è l'unica scelta, poiché fornisce le temperature estreme e l'atmosfera controllata necessarie per trasformare i materiali.

- Se il tuo obiettivo principale è proteggere un campione dalla contaminazione: La camera sigillata di un forno a muffola è inderogabile per isolare il materiale dall'atmosfera durante il riscaldamento ad alta temperatura.

In definitiva, scegliere lo strumento giusto inizia con la chiara definizione se il tuo obiettivo è asciugare un oggetto o trasformarlo fondamentalmente.

Tabella Riassuntiva:

| Caratteristica | Stufa di Essiccazione | Forno a Muffola |

|---|---|---|

| Funzione Principale | Rimuove l'umidità | Trasforma i materiali |

| Intervallo di Temperatura | Fino a 300°C | Fino a 1500°C o superiore |

| Meccanismo di Riscaldamento | Convezione forzata dell'aria | Calore radiante in camera sigillata |

| Applicazioni Chiave | Essiccazione, sterilizzazione, polimerizzazione | Calcinazione, sinterizzazione, ricottura |

| Atmosfera | Anello aperto con scambio d'aria | Atmosfera sigillata e controllata |

Aggiorna il tuo laboratorio con soluzioni di precisione per alte temperature da KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura che possiamo soddisfare le tue esigenze sperimentali uniche per processi quali calcinazione, sinterizzazione e ricottura. Contattaci oggi per discutere come le nostre soluzioni per forni su misura possono migliorare la tua trasformazione dei materiali e l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica