Il processo di brasatura sotto vuoto è una sequenza meticolosamente controllata, progettata per unire materiali fondendo un metallo d'apporto in un ambiente privo di ossigeno. Si compone di tre fasi principali: preparazione e assemblaggio dei pezzi, esecuzione di un ciclo di forno preciso e automatizzato per fondere e solidificare il materiale d'apporto, e infine, ispezione e test rigorosi post-brasatura per convalidare la qualità del giunto.

Al suo centro, una brasatura sotto vuoto di successo è meno legata al semplice riscaldamento del metallo e più alla creazione di un ambiente incontaminato e controllato. L'intero processo è ingegnerizzato per prevenire l'ossidazione e gestire lo stress termico, assicurando che il metallo d'apporto possa fluire perfettamente nel giunto e formare un legame eccezionalmente forte e pulito.

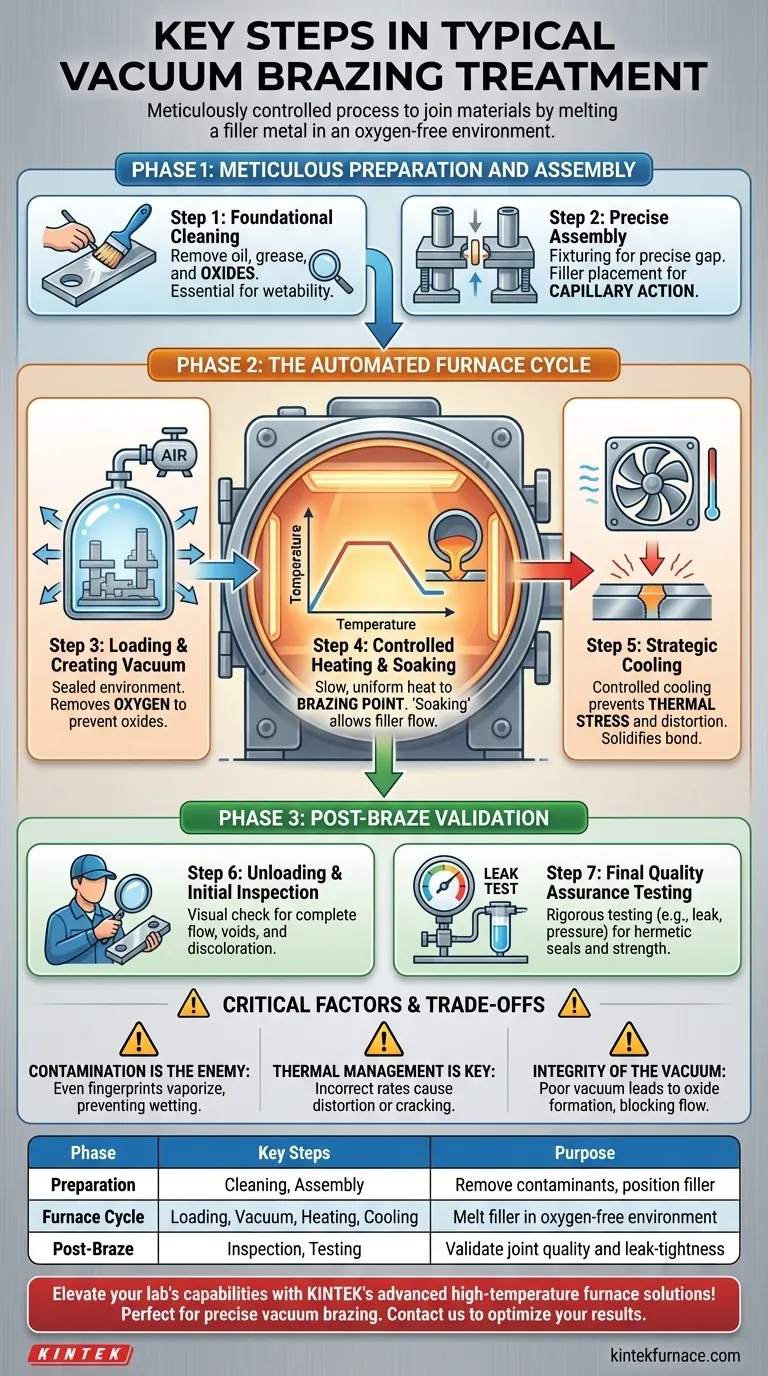

Fase 1: Preparazione e Assemblaggio Meticolosi

Questa fase iniziale è fondamentale. Gli errori commessi qui non possono essere corretti successivamente nel forno e sono la fonte più comune di fallimenti nella brasatura.

Passo 1: Pulizia Fondamentale

Tutti i componenti da unire devono essere rigorosamente puliti. L'obiettivo è rimuovere tutti i contaminanti superficiali come oli, grassi e, cosa più importante, ossidi.

Una superficie perfettamente pulita è essenziale affinché il metallo d'apporto fuso "bagnoli" e aderisca ai materiali base, il che è un prerequisito per un legame forte.

Passo 2: Assemblaggio Preciso

I pezzi puliti vengono assemblati nella loro configurazione finale. Il metallo d'apporto per brasatura viene posizionato sul o vicino all'interfaccia del giunto.

Questo materiale d'apporto può essere un filo o un anello preformato, un foglio sottile, una polvere o una pasta. I pezzi devono essere fissati saldamente con un gioco preciso per consentire all'azione capillare di attrarre il materiale d'apporto fuso nell'intero giunto.

Fase 2: Il Ciclo del Forno Automatizzato

Una volta assemblati, i pezzi vengono caricati nel forno per il processo principale, che è tipicamente gestito da un microprocessore per il massimo controllo e ripetibilità.

Passo 3: Caricamento e Creazione del Vuoto

I componenti assemblati vengono posizionati con cura sugli utensili o telai di carico all'interno del forno a vuoto. La porta del forno viene sigillata e un sistema di pompaggio ad alta potenza rimuove l'aria.

La creazione di un vuoto è il passo che definisce questo processo. Rimuove ossigeno e altri gas reattivi, prevenendo la formazione di ossidi sulle superfici metalliche durante il riscaldamento.

Passo 4: Riscaldamento Controllato e Mantenimento (Soaking)

Il forno inizia un ciclo di riscaldamento preprogrammato. La temperatura viene aumentata in modo lento e controllato per garantire che tutte le parti dell'assemblaggio si riscaldino uniformemente.

La temperatura sale fino al punto di brasatura designato, che è al di sopra del punto di fusione del metallo d'apporto (la sua temperatura di liquidus). L'assemblaggio viene mantenuto a questa temperatura per un breve periodo—un processo chiamato "soaking"—permettendo al materiale d'apporto di diventare completamente liquido e di fluire completamente nel giunto tramite azione capillare.

Passo 5: Raffreddamento Strategico

Dopo il mantenimento, il forno avvia un ciclo di raffreddamento controllato. La velocità di raffreddamento è tanto critica quanto la velocità di riscaldamento.

Rallentare il processo di raffreddamento previene stress termico, distorsione e cricche, permettendo al metallo d'apporto di solidificarsi in un legame metallurgico forte, uniforme e stabile.

Fase 3: Validazione Post-Brasatura

Una volta che l'assemblaggio si è completamente raffreddato, viene rimosso dal forno per la verifica finale.

Passo 6: Scarico e Ispezione Iniziale

Il componente brasato viene accuratamente disimballato e sottoposto a un'ispezione visiva approfondita. I tecnici cercano un flusso di materiale d'apporto completo e uniforme attorno al giunto, senza segni di vuoti o scolorimento.

Passo 7: Test Finali di Assicurazione Qualità

A seconda dell'applicazione del componente, potrebbe essere sottoposto a ulteriori test. Per i pezzi aerospaziali o idraulici, questo include spesso test di pressione o di tenuta per garantire che il giunto sia sigillato ermeticamente.

Comprendere i Compromessi e i Fattori Critici

Ottenere una brasatura perfetta richiede la padronanza di diverse variabili. Trascurarne una può portare al fallimento del componente.

La Contaminazione è il Nemico

Il rischio più significativo è una pulizia impropria. Anche un'impronta digitale può lasciare oli che vaporizzano nel forno, contaminano la superficie e impediscono alla lega di brasatura di bagnare correttamente, con conseguente giunto debole o incompleto. Camere di assemblaggio pulite sono un requisito infrastrutturale critico.

La Gestione Termica è Fondamentale

Una velocità di riscaldamento o raffreddamento errata è una causa primaria di fallimento. Un riscaldamento troppo rapido può causare la distorsione dei componenti, mentre un raffreddamento troppo veloce può indurre stress interni che portano a cricche e al cedimento del giunto sotto carico.

L'Integrità del Vuoto

Un vuoto scarso o insufficiente non riesce a rimuovere tutto l'ossigeno. Ciò causerà la formazione di ossidi sulle superfici metalliche calde, agendo come una barriera che blocca il flusso del metallo d'apporto e compromette l'integrità dell'intero giunto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determinerà quale fase del processo richiede maggiore attenzione.

- Se il tuo obiettivo principale è la resistenza e l'affidabilità del giunto: Presta attenzione ossessiva alla pulizia fondamentale e assicurati che il ciclo di raffreddamento sia lento e controllato per minimizzare lo stress termico.

- Se il tuo obiettivo principale è produrre componenti a tenuta stagna: Dai priorità alla qualità del tuo forno a vuoto e implementa rigorosi protocolli di test finali come il test di pressione o di perdita di elio.

- Se il tuo obiettivo principale è evitare la distorsione in assemblaggi complessi: La tua preoccupazione principale dovrebbe essere il riscaldamento e il raffreddamento uniformi, il che richiede fissaggi ben progettati e un profilo del forno controllato con precisione.

In definitiva, padroneggiare la brasatura sotto vuoto deriva dal comprenderla come un sistema completo e interconnesso in cui ogni fase influisce direttamente sulla qualità finale del legame.

Tabella Riassuntiva:

| Fase | Passi Chiave | Scopo |

|---|---|---|

| Preparazione | Pulizia, Assemblaggio | Rimuovere contaminanti, posizionare il metallo d'apporto per l'azione capillare |

| Ciclo del Forno | Caricamento, Vuoto, Riscaldamento, Raffreddamento | Fondere il materiale d'apporto in ambiente privo di ossigeno, prevenire lo stress termico |

| Post-Brasatura | Ispezione, Test | Validare la qualità del giunto, garantire resistenza e tenuta stagna |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a Vuoto e ad Atmosfera, perfetti per processi di brasatura sotto vuoto di precisione. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le tue esigenze sperimentali uniche, fornendo prestazioni e durata superiori. Contattaci oggi per discutere come i nostri prodotti possono ottimizzare i tuoi risultati di brasatura e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto