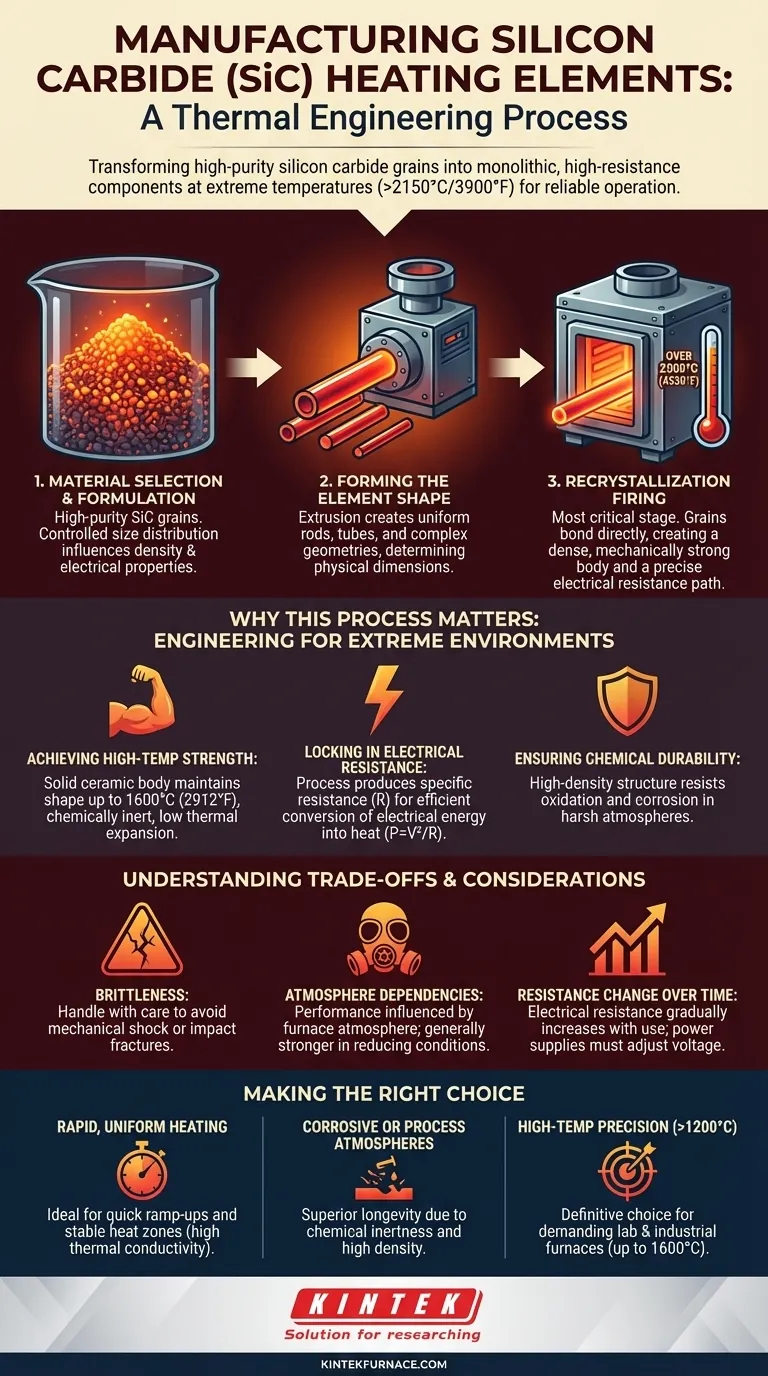

Un elemento riscaldante in carburo di silicio (SiC) viene prodotto formando grani di carburo di silicio ad alta purezza in una forma desiderata e quindi fondendoli insieme a temperature estreme. Questo processo, noto come ricristallizzazione, avviene a temperature superiori a 2150°C (3900°F) e crea un componente ceramico denso e solido. Il controllo preciso di questo processo di cottura è fondamentale, poiché blocca la resistenza elettrica finale dell'elemento e la sua eccezionale resistenza alle alte temperature.

La produzione di un elemento SiC non è una semplice fabbricazione; è un processo di ingegneria termica. Trasforma grani sciolti in una struttura monolitica specificamente progettata per combinare elevata resistenza elettrica con eccezionale integrità strutturale per un funzionamento affidabile in condizioni di calore estremo.

Il Progetto di Produzione: dalla Polvere all'Energia

La creazione di un elemento riscaldante in SiC è un processo a più fasi in cui ogni stadio contribuisce alle caratteristiche prestazionali finali del componente.

Fase 1: Selezione e Formulazione dei Materiali

Il processo inizia con grani di carburo di silicio ad alta purezza. La distribuzione granulometrica di questi grani è meticolosamente controllata, poiché ciò influenza direttamente la densità e le proprietà elettriche dell'elemento finale ricristallizzato.

Fase 2: Formatura della Forma dell'Elemento

Questo materiale SiC grezzo viene quindi formato nella sua forma prevista. L'estrusione è un metodo comune utilizzato per creare barre, tubi uniformi o geometrie complesse come elementi a U o a spirale. Questa fase determina le dimensioni fisiche dell'elemento.

Fase 3: Cottura per Ricristallizzazione

Questa è la fase più critica. L'elemento "verde" formato viene riscaldato in un forno a temperature che possono superare i 2500°C (4530°F). A questo calore, i singoli grani di SiC si legano direttamente l'uno all'altro, formando connessioni forti e uniformi ed eliminando i vuoti. Questo processo crea un corpo denso e meccanicamente resistente con un percorso di resistenza elettrica definito con precisione.

Perché Questo Processo è Importante: Ingegneria per Ambienti Estremi

Il metodo di produzione è direttamente responsabile delle proprietà uniche che rendono il SiC un materiale di primo piano per il riscaldamento ad alta temperatura.

Raggiungere la Resistenza alle Alte Temperature

La ricristallizzazione crea un corpo ceramico solido che è chimicamente inerte e mantiene la sua forma a temperature operative fino a 1600°C (2912°F). A differenza dei metalli che si ammorbidiscono o si fondono, la bassa espansione termica del SiC e la struttura a grani uniti forniscono una stabilità eccezionale.

Bloccare la Resistenza Elettrica

Un elemento riscaldante funziona convertendo l'energia elettrica in calore (P=V²/R). Il processo di produzione è progettato per produrre una specifica resistenza elettrica (R) all'interno dell'elemento. Quando la corrente lo attraversa, la resistenza fa sì che l'elemento si riscaldi in modo efficiente e irradi energia termica.

Garantire la Durabilità Chimica

La struttura ad alta densità creata durante la cottura rende l'elemento altamente resistente all'ossidazione e alla corrosione. Questa stabilità chimica, anche contro gli acidi, assicura una lunga vita utile in atmosfere industriali o di laboratorio difficili.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, gli elementi in SiC presentano caratteristiche specifiche radicate nella loro natura ceramica che devono essere comprese per una corretta applicazione.

Fragilità e Manipolazione

Come la maggior parte delle ceramiche, il SiC è resistente sotto carico termico ma può essere fragile. Deve essere maneggiato con cura per evitare urti o impatti meccanici, che possono causare fratture.

Dipendenze dall'Atmosfera

Le prestazioni e la longevità di un elemento in SiC possono essere influenzate dall'atmosfera del forno. Sebbene robusta, determinate condizioni possono influire sulla sua vita operativa, ed è noto che sia più forte in atmosfere riducenti rispetto ad altri materiali come il disiliciuro di molibdeno (MoSi2).

Variazione di Resistenza nel Tempo

Una caratteristica operativa chiave degli elementi in SiC è che la loro resistenza elettrica aumenta gradualmente con l'uso durante la loro vita utile. I sistemi di alimentazione per i forni a SiC devono essere progettati per tenere conto di questo cambiamento regolando la tensione per mantenere una potenza erogata costante.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un elemento in SiC dipende dall'abbinamento delle sue proprietà fabbricate con i tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è un riscaldamento rapido e uniforme: L'elevata conduttività termica e l'emissività ingegnerizzate durante la produzione rendono il SiC ideale per forni che richiedono rapidi aumenti di temperatura e zone di calore stabili.

- Se il tuo obiettivo principale è operare in atmosfere corrosive o di processo: La natura chimicamente inerte e l'alta densità ottenute tramite ricristallizzazione forniscono una longevità superiore dove gli elementi metallici si degraderebbero rapidamente.

- Se il tuo obiettivo principale è la precisione ad alta temperatura (sopra i 1200°C): La stabilità strutturale del SiC e la capacità di generare temperature fino a 1600°C lo rendono la scelta definitiva per forni da laboratorio e processi industriali esigenti.

Comprendendo come viene realizzato un elemento in carburo di silicio, puoi sfruttare meglio la sua combinazione unica di proprietà elettriche e termiche per le tue applicazioni più impegnative.

Tabella Riassuntiva:

| Fase di Produzione | Dettagli Chiave | Impatto sulle Proprietà dell'Elemento |

|---|---|---|

| Selezione del Materiale | Grani di SiC ad alta purezza con dimensione controllata | Influenza la densità e la resistenza elettrica |

| Formatura | Estrusione in forme come barre o tubi | Determina le dimensioni fisiche e la geometria |

| Cottura per Ricristallizzazione | Riscaldamento sopra i 2150°C per fondere i grani | Crea struttura densa, blocca resistenza e forza |

| Proprietà Finali | Stabilità alle alte temperature, inerzia chimica | Garantisce affidabilità in ambienti estremi |

Hai bisogno di una soluzione affidabile ad alta temperatura per il tuo laboratorio? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire sistemi di forni avanzati come Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Gas, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche, offrendo prestazioni e durata superiori. Contattaci oggi per discutere come i nostri elementi riscaldanti in carburo di silicio e altre soluzioni possono migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione