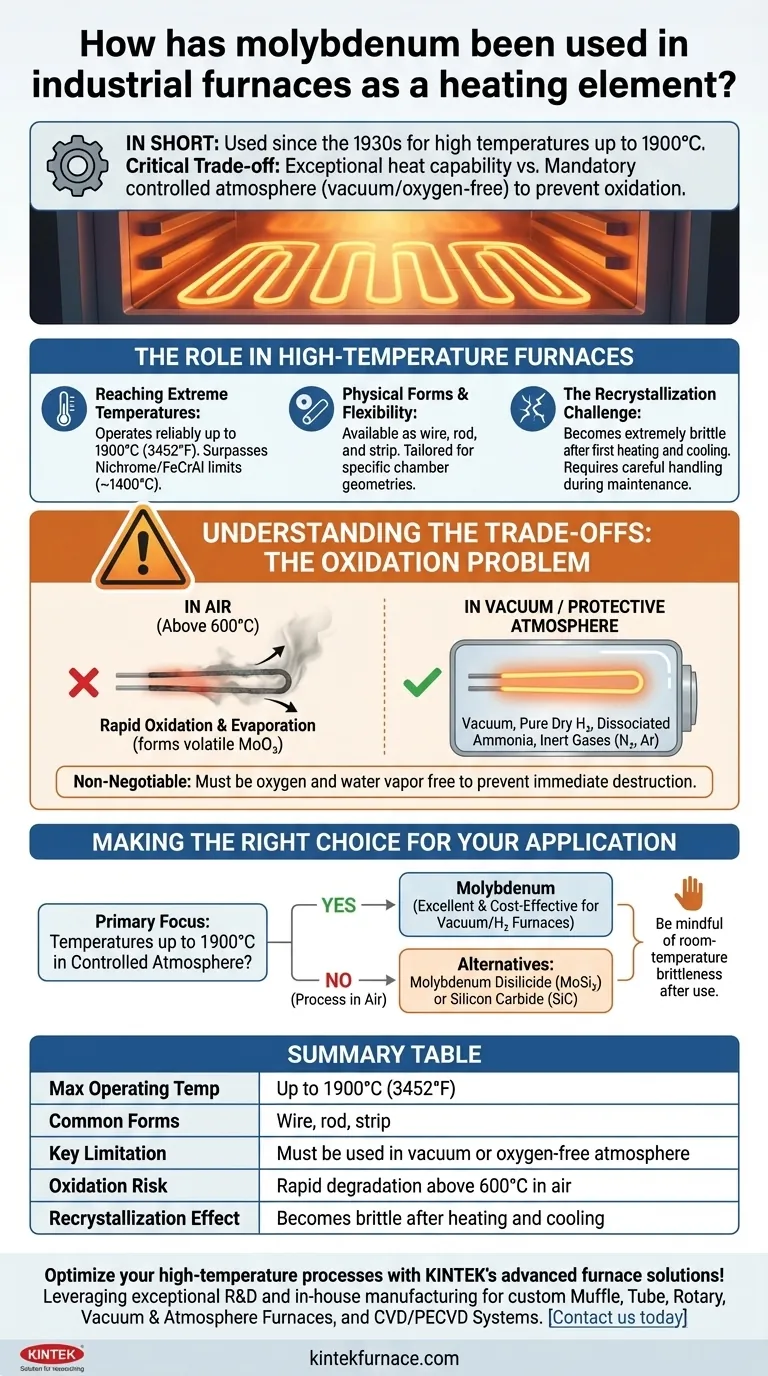

In breve, il molibdeno è stato utilizzato come elemento riscaldante ad alta temperatura nei forni industriali dagli anni '30 per applicazioni che richiedono temperature fino a 1900°C. Viene tipicamente formato in fili o barre, ma il suo principale vincolo operativo è che deve essere utilizzato sotto vuoto o in un'atmosfera protettiva priva di ossigeno per prevenire una rapida degradazione.

La decisione fondamentale di utilizzare il molibdeno si basa su un compromesso critico: offre eccezionali capacità ad alta temperatura a un costo ragionevole, ma solo se è possibile fornire l'atmosfera controllata necessaria per proteggerlo dall'ossidazione.

Il Ruolo del Molibdeno nei Forni ad Alta Temperatura

Il molibdeno occupa una nicchia specifica nella progettazione dei forni, scelto quando gli elementi riscaldanti standard non possono soddisfare le richieste di temperatura richieste. Le sue proprietà definiscono sia le sue capacità che i suoi limiti.

Raggiungere Temperature Estreme

La ragione principale per scegliere il molibdeno è il suo alto punto di fusione e l'eccellente resistenza a temperature elevate. Questo gli consente di operare in modo affidabile nei forni a temperature fino a 1900°C (3452°F).

Questa capacità lo posiziona ben oltre i limiti di elementi più comuni come il Nichrome o il FeCrAl (Kanthal), che tipicamente cedono sopra i 1200-1400°C.

Forme Fisiche e Flessibilità di Progettazione

Gli elementi in molibdeno sono disponibili in varie configurazioni standard, inclusi fili, barre e nastri. Questa versatilità consente ai progettisti di forni di creare array di riscaldamento adattati a specifiche geometrie della camera e requisiti di distribuzione del calore.

Questi elementi sono spesso piegati a forma di "forcina" o altre configurazioni per fornire un riscaldamento uniforme all'interno della zona calda del forno.

La Sfida della Ricristallizzazione

Una caratteristica critica da comprendere è che, dopo essere stato riscaldato alla sua temperatura operativa, il molibdeno subisce la ricristallizzazione.

Una volta raffreddato a temperatura ambiente, l'elemento diventa estremamente fragile. Ciò ha implicazioni significative per la manutenzione del forno, poiché gli elementi possono facilmente fratturarsi se urtati o maneggiati in modo improprio.

Comprendere i Compromessi: Il Problema dell'Ossidazione

La più grande limitazione del molibdeno puro è la sua estrema vulnerabilità all'ossigeno ad alte temperature. Questo non è un problema minore; è un vincolo fondamentale che detta l'intera progettazione del forno.

Perché il Vuoto o un'Atmosfera Protettiva sono Non Negoziabili

Sopra circa 600°C, il molibdeno inizia a ossidarsi rapidamente in presenza di aria. Forma triossido di molibdeno (MoO₃), che è altamente volatile a temperature di forno.

Ciò significa che l'elemento non forma semplicemente uno strato protettivo di ossido, ma di fatto evapora, portando a un rapido guasto dell'elemento riscaldante e alla contaminazione dell'interno del forno e del prodotto.

Atmosfere Protettive Comuni

Per prevenire l'ossidazione, gli elementi in molibdeno devono essere fatti funzionare in alto vuoto o sotto un'atmosfera protettiva.

Le scelte comuni includono idrogeno puro e secco, ammoniaca dissociata o una miscela di gas inerti come azoto e argon. La chiave è la completa assenza di ossigeno e vapore acqueo.

Il Costo e la Complessità del Controllo dell'Atmosfera

Questo requisito aggiunge costi e complessità significativi. Il forno deve essere a tenuta di vuoto e dotato di costose pompe per vuoto o sofisticati sistemi di gestione del gas per mantenere l'integrità atmosferica.

Qualsiasi perdita o guasto nel sistema di controllo dell'atmosfera può portare alla distruzione immediata degli elementi riscaldanti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante giusto richiede un equilibrio tra requisiti di temperatura, condizioni atmosferiche e vincoli operativi.

- Se il tuo obiettivo principale è raggiungere temperature fino a 1900°C in un'atmosfera controllata: Il molibdeno è una scelta eccellente ed economica per forni a vuoto o a idrogeno.

- Se il tuo processo deve funzionare in atmosfera d'aria: Il molibdeno puro non è adatto; devi considerare alternative come elementi in Disiliciuro di Molibdeno (MoSi₂) o Carburo di Silicio (SiC).

- Se la tua applicazione comporta frequenti manutenzioni o spostamenti di componenti interni del forno: Sii consapevole della fragilità del molibdeno a temperatura ambiente dopo il suo primo utilizzo e progetta procedure per una manipolazione attenta.

In definitiva, comprendere la relazione del molibdeno con l'atmosfera del forno è la chiave per sfruttare efficacemente le sue capacità ad alta temperatura.

Tabella Riepilogativa:

| Caratteristica | Dettagli |

|---|---|

| Temperatura Massima di Esercizio | Fino a 1900°C (3452°F) |

| Forme Comuni | Filo, barra, nastro |

| Limitazione Chiave | Deve essere utilizzato sotto vuoto o in atmosfera priva di ossigeno |

| Rischio di Ossidazione | Rapida degradazione sopra i 600°C in aria |

| Effetto della Ricristallizzazione | Diventa fragile dopo riscaldamento e raffreddamento |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni personalizzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento