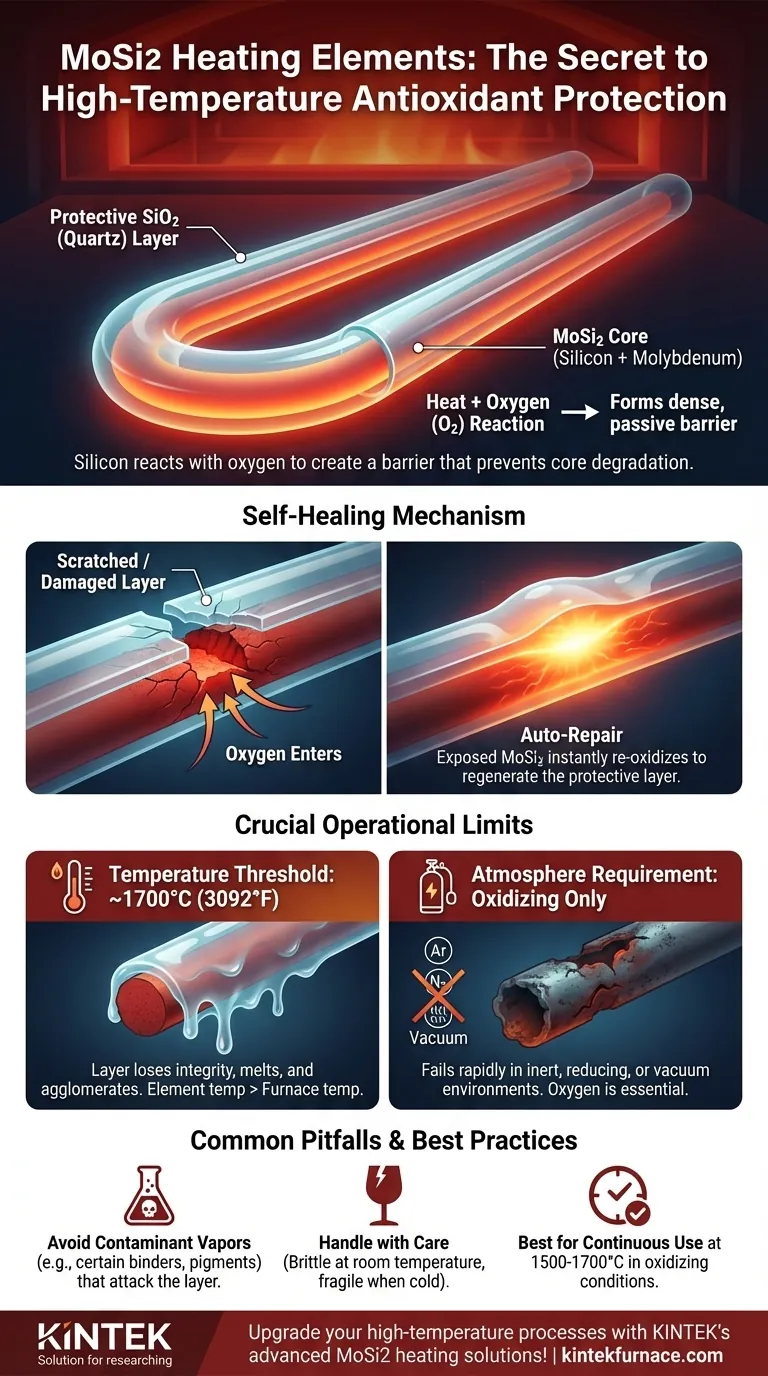

La proprietà antiossidante ad alta temperatura degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) deriva da una notevole reazione chimica sulla loro superficie. Quando riscaldato in un'atmosfera ossidante, il silicio presente nel materiale dell'elemento reagisce con l'ossigeno per formare uno strato protettivo sottile, denso e non poroso di quarzo (biossido di silicio, SiO2). Questo strato passivo simile al vetro funge da barriera fisica, impedendo all'ossigeno di raggiungere e degradare il nucleo di MoSi2 sottostante, garantendo la longevità dell'elemento a temperature estreme.

Lo strato protettivo di SiO2 è la chiave per la durabilità del MoSi2, ma non è infallibile. La sua efficacia dipende interamente dal mantenimento delle giuste condizioni operative, in particolare un'atmosfera ossidante e il mantenimento delle temperature al di sotto del punto di fusione dello strato, che è di circa 1700°C.

Il Meccanismo Centrale: Come l'Ossidazione Crea Protezione

Per comprendere veramente l'affidabilità degli elementi in MoSi2, dobbiamo esaminare come questo strato protettivo si forma, funziona e persino si ripara da solo.

La Formazione dello Strato di SiO2

Ad alte temperature, il componente silicio (Si) della lega MoSi2 è altamente reattivo con l'ossigeno nell'atmosfera circostante. Questa reazione forma un rivestimento stabile, simile al vetro, di biossido di silicio (SiO2).

Questo processo è intrinseco al materiale stesso e richiede solo calore e ossigeno per attivarsi.

Una Barriera Ceramica Stabile

Lo strato di SiO2 risultante è denso e chimicamente inerte. Sigilla efficacemente la superficie dell'elemento riscaldante.

Questa barriera impedisce fisicamente un'ulteriore e più distruttiva ossidazione dei componenti di molibdeno e silicio, che altrimenti causerebbe il degrado e il guasto dell'elemento.

Il Fenomeno dell'Autoriparazione

Un vantaggio chiave di questo meccanismo è la sua capacità di "autoripararsi". Se lo strato protettivo di SiO2 viene graffiato o danneggiato durante il funzionamento, il materiale MoSi2 caldo appena esposto reagirà immediatamente con l'ossigeno atmosferico.

Questa reazione rigenera istantaneamente lo strato protettivo nell'area danneggiata, sanando efficacemente la breccia e ripristinando la difesa dell'elemento contro l'ossidazione. Questo è il motivo per cui questi elementi sono eccezionalmente adatti per il lavoro continuo.

Comprendere i Limiti Operativi

Sebbene robusto, il meccanismo protettivo presenta confini critici. Operare al di fuori di queste condizioni porterà a un guasto prematuro dell'elemento.

La Soglia di Temperatura di 1700°C

Il limite principale è la temperatura. Lo strato protettivo di SiO2 ha un punto di fusione intorno ai 1700°C (3092°F).

Al di sopra di questa temperatura, lo strato perde la sua integrità strutturale, fondendo e agglomerandosi in piccole gocce. Ciò espone il materiale del nucleo a una rapida ossidazione e danneggiamento. Sebbene possa verificarsi la rigenerazione, il funzionamento frequente al di sopra di questa soglia riduce significativamente la vita dell'elemento.

Temperatura dell'Elemento Rispetto alla Temperatura del Forno

È fondamentale distinguere tra la temperatura interna del forno e la temperatura superficiale dell'elemento. L'elemento riscaldante stesso sarà sempre significativamente più caldo della camera che sta riscaldando.

Un forno che opera vicino ai 1600-1700°C può avere temperature superficiali dell'elemento che si avvicinano ai 1800-1900°C, spingendo lo strato di SiO2 oltre il suo limite stabile.

La Necessità Assoluta di un'Atmosfera Ossidante

L'intero meccanismo protettivo si basa sulla disponibilità di ossigeno.

L'utilizzo di elementi in MoSi2 in un'atmosfera riducente, inerte o sottovuoto impedisce la formazione e la rigenerazione dello strato di SiO2. Senza questa protezione, l'elemento si guasterà molto rapidamente ad alte temperature.

Insidie Comuni e Compromessi

L'uso corretto è essenziale per massimizzare la durata e le prestazioni degli elementi in MoSi2.

Rischio di Contaminazione

L'integrità dello strato di SiO2 può essere compromessa da reazioni chimiche con contaminanti.

Materiali come alcuni pigmenti colorati o leganti utilizzati sulla zirconia possono rilasciare vapori che attaccano lo strato protettivo. Garantire una corretta manutenzione del forno e l'asciugatura di tutti i materiali in lavorazione è fondamentale per prevenire questo degrado chimico.

Fragilità a Temperatura Ambiente

Come molti materiali a base ceramica, il MoSi2 è fragile e suscettibile a rotture a temperatura ambiente. È necessario prestare attenzione durante l'installazione e la manipolazione per evitare urti o stress fisici.

I produttori utilizzano spesso speciali processi di stampaggio per le giunzioni per migliorare la resistenza agli urti, ma le sezioni riscaldanti rimangono suscettibili a danni quando sono fredde.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere queste caratteristiche ti permette di determinare se gli elementi in MoSi2 sono la scelta giusta per le tue specifiche esigenze ad alta temperatura.

- Se il tuo obiettivo principale è il funzionamento continuo tra 1500°C e 1700°C: Il MoSi2 è una scelta eccellente, poiché il suo strato di SiO2 autoriparante fornisce longevità e affidabilità superiori in un'atmosfera ossidante.

- Se il tuo processo richiede cicli frequenti al di sopra dei 1700°C: Sii consapevole che stai operando al limite dello strato protettivo, che probabilmente si degraderà e ridurrà la durata complessiva dell'elemento.

- Se lavori in un'atmosfera non ossidante (inerte, riducente o sottovuoto): Gli elementi in MoSi2 sono fondamentalmente inadatti e si guasteranno rapidamente, poiché non possono formare il loro necessario strato protettivo.

- Se stai riscaldando materiali che possono rilasciare vapori chimici: Devi assicurarti che questi vapori non reagiscano con e compromettano lo strato di SiO2, oppure adottare misure per ventilare correttamente il forno.

Gestendo l'atmosfera operativa e la temperatura, puoi sfruttare appieno le proprietà autoriparenti uniche del MoSi2 per prestazioni affidabili ad alta temperatura.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Meccanismo | Forma uno strato protettivo di SiO2 tramite reazione con l'ossigeno, agendo come barriera contro l'ossidazione |

| Autoriparazione | Ripara automaticamente graffi o danni rigenerando lo strato di SiO2 durante il funzionamento |

| Limite di Temperatura | Efficace fino a circa 1700°C; al di sopra, lo strato si fonde, portando a un rapido degrado |

| Requisito Atmosferico | Richiede atmosfera ossidante (es. aria) per la formazione e il mantenimento dello strato |

| Insidie Comuni | Fragile a temperatura ambiente, sensibile ai contaminanti e inadatto ad ambienti non ossidanti |

| Migliori Applicazioni | Ideale per uso continuo a 1500-1700°C in condizioni ossidanti; evitare in atmosfere inerti, riducenti o sottovuoto |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni di riscaldamento MoSi2 avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni affidabili e ad alte prestazioni come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando la durata e l'efficienza. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono ottimizzare le tue operazioni ed estendere la vita utile delle apparecchiature!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura