In sintesi, le principali proprietà termiche del carburo di silicio non sono statiche; cambiano in modo prevedibile con la temperatura. All'aumentare della temperatura, sia la sua dilatazione lineare che il calore specifico aumentano, mentre la sua conducibilità termica diminuisce. Comprendere questi comportamenti dinamici è essenziale per qualsiasi applicazione ingegneristica ad alta temperatura.

L'intuizione più critica per qualsiasi progettista o ingegnere è che la risposta del carburo di silicio al calore non è lineare. Tenere conto di questi cambiamenti di proprietà è la differenza tra un sistema stabile ed efficiente e uno soggetto a guasti o prestazioni imprevedibili.

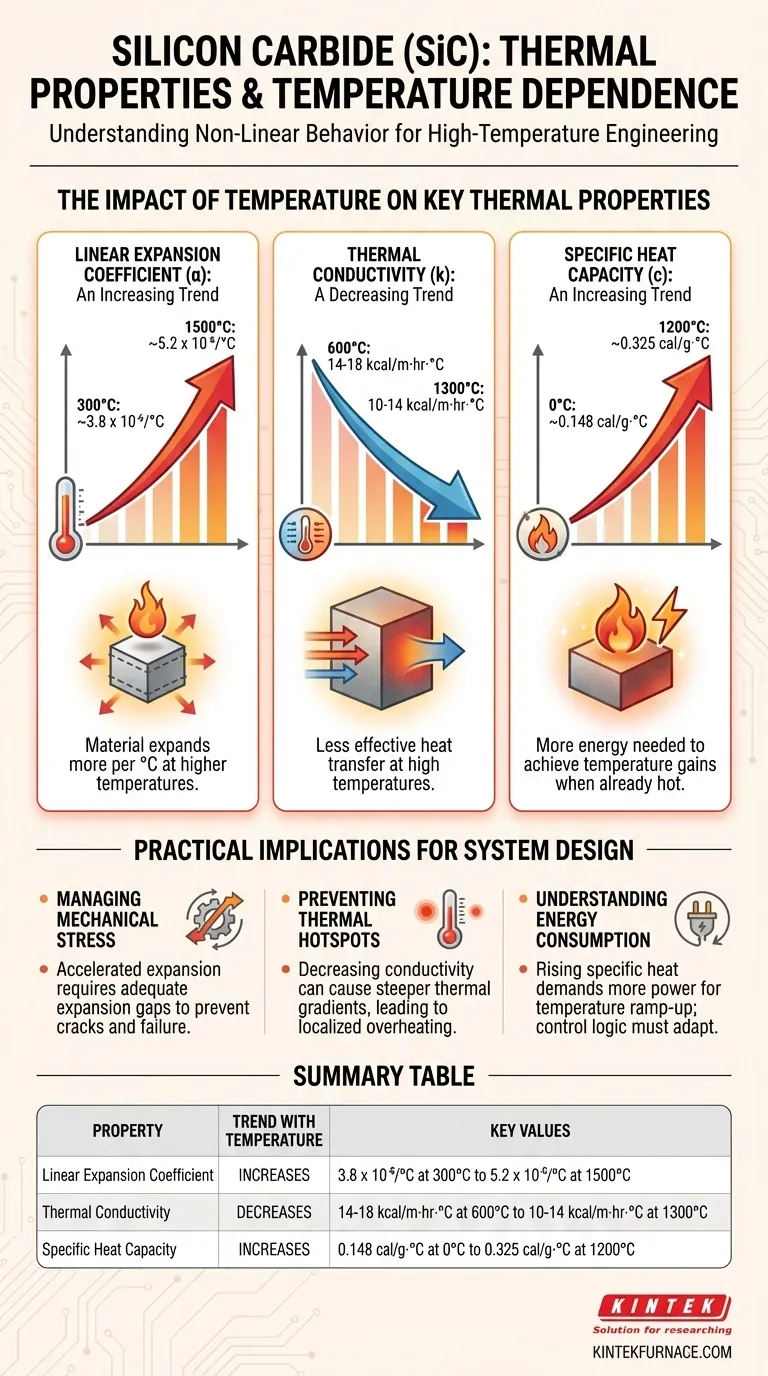

L'impatto della temperatura sulle principali proprietà termiche

Per progettare sistemi affidabili che utilizzano il carburo di silicio (SiC), in particolare per gli elementi riscaldanti, non è possibile utilizzare un singolo valore per le sue caratteristiche termiche. È necessario comprendere come si comporta ciascuna proprietà nell'intervallo operativo previsto.

Coefficiente di dilatazione lineare (α): Un trend in aumento

Il coefficiente di dilatazione lineare determina quanto il materiale si espande quando viene riscaldato. Per il SiC, questo tasso di espansione aumenta man mano che il materiale diventa più caldo.

Ad esempio, il coefficiente passa da circa 3,8 x 10⁻⁶/°C a 300°C a 5,2 x 10⁻⁶/°C a 1500°C. Ciò significa che il materiale si espande di più per ogni grado di variazione di temperatura alle temperature più elevate rispetto a quanto fa a quelle più basse.

Conducibilità termica (k): Un trend in diminuzione

La conducibilità termica misura l'efficacia con cui un materiale trasferisce il calore. Controintuitivamente, il SiC diventa un conduttore di calore meno efficace all'aumentare della sua temperatura.

A 600°C, la sua conducibilità è nell'intervallo di 14-18 kcal/m·h·°C. A 1300°C, questo valore scende significativamente a 10-14 kcal/m·h·°C. Questa conducibilità decrescente è un fattore critico nei calcoli di distribuzione del calore.

Capacità termica specifica (c): Un trend in aumento

La capacità termica specifica è la quantità di energia richiesta per aumentare la temperatura di una data massa di materiale di un grado. Per il SiC, il calore specifico aumenta con la temperatura.

Sono necessarie circa 0,148 cal/g·°C per riscaldare il SiC a 0°C, ma tale requisito più che raddoppia a 0,325 cal/g·°C a 1200°C. Ciò significa che è necessaria più energia per ottenere aumenti di temperatura quando l'elemento è già caldo.

Implicazioni pratiche per la progettazione del sistema

Queste proprietà mutevoli hanno conseguenze dirette sulle prestazioni meccaniche e termiche di qualsiasi sistema che utilizza componenti in SiC. Ignorarle può portare a difetti critici di progettazione.

Gestione delle sollecitazioni meccaniche

L'aumento del coefficiente di dilatazione termica è una considerazione importante per la progettazione meccanica. Man mano che l'elemento si riscalda, la sua espansione accelerata deve essere accomodata dal sistema di montaggio per prevenire l'accumulo di sollecitazioni meccaniche, che possono portare a crepe e guasti prematuri.

Prevenzione dei punti caldi termici

Poiché la conducibilità termica diminuisce alle alte temperature, il calore non si dissipa altrettanto facilmente dalle parti più calde dell'elemento. Ciò può creare gradienti di temperatura più ripidi, portando potenzialmente a "punti caldi" che possono accelerare l'invecchiamento del materiale o causare surriscaldamento localizzato.

Comprensione del consumo energetico e del controllo

La combinazione dell'aumento del calore specifico e della variazione della resistività elettrica (una proprietà non discussa in dettaglio qui ma correlata) influisce sui sistemi di controllo. Il riscaldatore richiederà più potenza per aumentare la propria temperatura all'estremità superiore del suo intervallo e le sue proprietà elettriche cambieranno contemporaneamente, un fattore che deve essere incluso nella logica del controllore di potenza per un funzionamento stabile.

Considerazioni chiave per la tua applicazione

Per applicare efficacemente queste conoscenze, concentrati sul parametro più critico per il tuo obiettivo specifico.

- Se la tua attenzione principale è la stabilità meccanica: Devi progettare fissaggi con adeguati giochi di espansione che tengano conto dell'aumento non lineare della dilatazione termica alla massima temperatura operativa.

- Se la tua attenzione principale è il riscaldamento uniforme: Devi considerare che la diminuzione della conducibilità termica del SiC alle alte temperature può creare gradienti di temperatura attraverso l'elemento e il pezzo in lavorazione.

- Se la tua attenzione principale è l'efficienza energetica e il controllo: Devi tenere conto dell'aumento del calore specifico, poiché sarà necessaria più energia per aumentare la temperatura ai punti operativi più elevati, influenzando sia i tempi di rampa che il consumo energetico complessivo.

Padroneggiare il modo in cui queste proprietà interagiscono è fondamentale per progettare sistemi ad alta temperatura robusti e prevedibili con carburo di silicio.

Tabella riassuntiva:

| Proprietà | Tendenza con la temperatura | Valori chiave |

|---|---|---|

| Coefficiente di dilatazione lineare | Aumenta | 3,8 x 10⁻⁶/°C a 300°C a 5,2 x 10⁻⁶/°C a 1500°C |

| Conducibilità termica | Diminuisce | 14-18 kcal/m·h·°C a 600°C a 10-14 kcal/m·h·°C a 1300°C |

| Capacità termica specifica | Aumenta | 0,148 cal/g·°C a 0°C a 0,325 cal/g·°C a 1200°C |

Ottimizza i tuoi sistemi ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio su misura e altro ancora, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare il tuo progetto con soluzioni termiche durevoli e ad alte prestazioni!

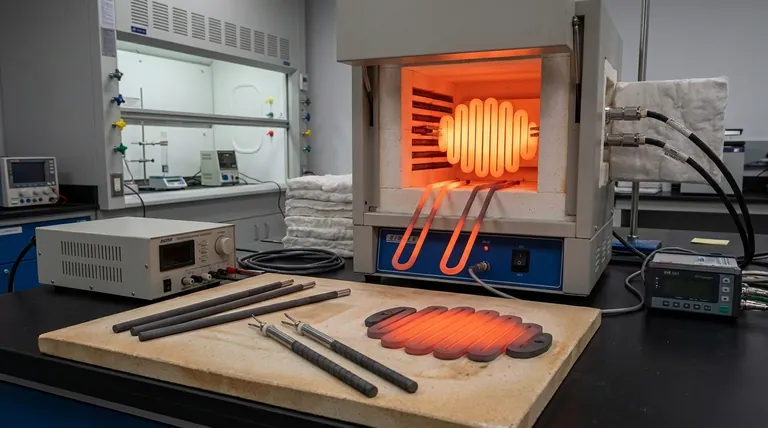

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido