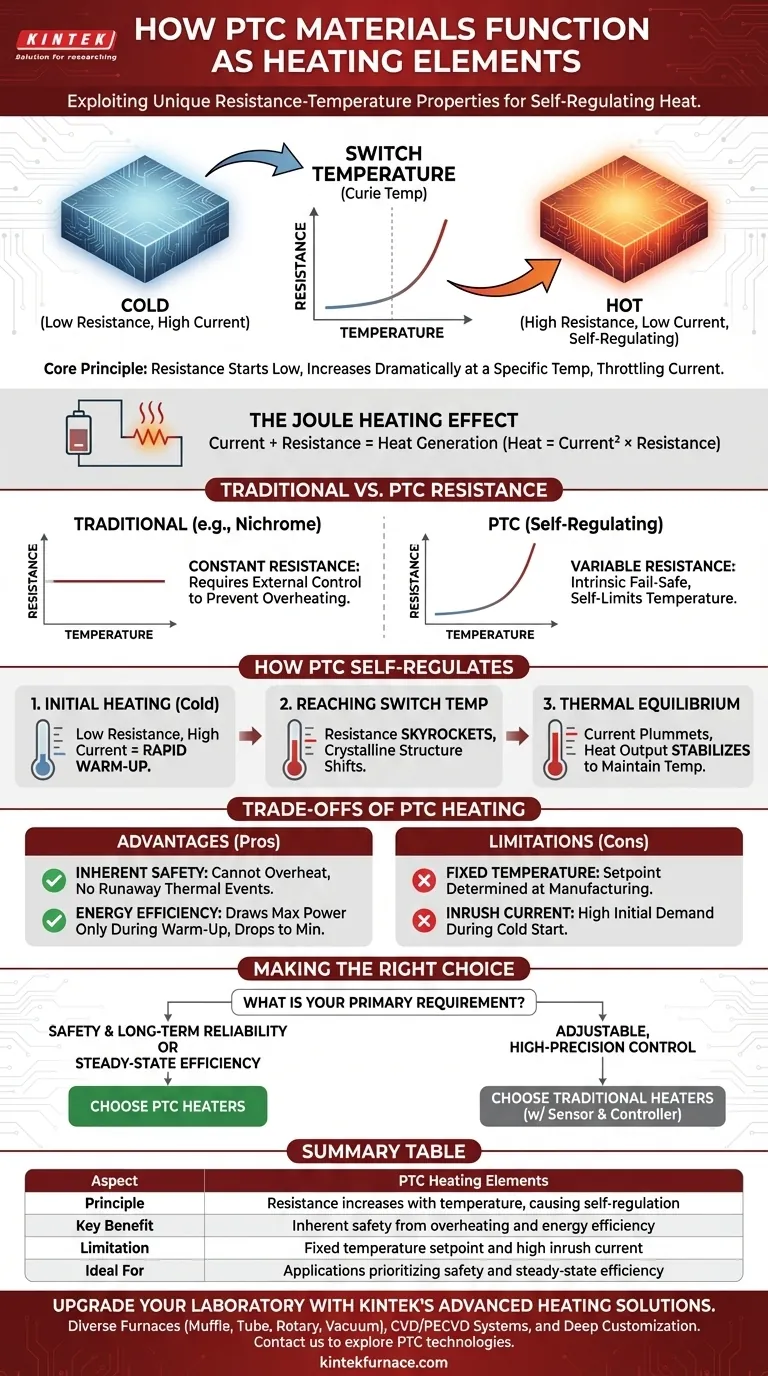

Alla base, i materiali a coefficiente di temperatura positivo (PTC) funzionano come elementi riscaldanti sfruttando una proprietà fisica unica: la loro resistenza elettrica è inizialmente bassa ma aumenta drasticamente al raggiungimento di una temperatura specifica. Questo aumento di resistenza strozza efficacemente la corrente elettrica, facendo sì che il riscaldatore autolimiti la sua temperatura senza la necessità di controlli esterni.

A differenza dei riscaldatori tradizionali che richiedono termostati separati per prevenire il surriscaldamento, gli elementi PTC hanno un meccanismo di sicurezza integrato direttamente nella loro composizione materiale. Ciò li rende intrinsecamente più sicuri ed efficienti dal punto di vista energetico per un'ampia gamma di applicazioni.

Il principio fondamentale: il riscaldamento per resistenza

L'effetto Joule

Tutti i riscaldatori a resistenza, inclusi gli elementi PTC, operano in base a un principio noto come effetto Joule. Quando una corrente elettrica attraversa un materiale con resistenza elettrica, genera calore.

La quantità di calore prodotta è una funzione del quadrato della corrente moltiplicato per la resistenza. Questa è la base del riscaldamento elettrico.

Resistenza tradizionale vs. PTC

Un elemento riscaldante tradizionale, come un filo di nichelcromo, ha una resistenza relativamente stabile e costante. Continuerà a generare calore e a diventare più caldo finché viene applicata energia, creando un rischio di surriscaldamento a meno che non sia gestito da un sensore e un controller esterni.

I materiali PTC si comportano in modo diverso. La loro resistenza non è costante; è direttamente e drasticamente collegata alla loro temperatura.

Come i materiali PTC si autoregolano

La fase di riscaldamento iniziale

Quando un riscaldatore PTC è freddo, la sua resistenza elettrica è molto bassa. Ciò consente a una corrente relativamente alta di fluire attraverso di esso, causando una rapida generazione di calore e un rapido periodo di riscaldamento.

Raggiungimento della temperatura di "commutazione"

Ogni materiale PTC è progettato con una specifica temperatura di "commutazione", spesso definita temperatura di Curie. Man mano che il materiale si riscalda e si avvicina a questa temperatura critica, la sua struttura cristallina interna si sposta.

Questo cambiamento strutturale fa sì che la resistenza elettrica aumenti vertiginosamente, spesso di diversi ordini di grandezza, in un intervallo di temperatura molto ristretto.

Raggiungimento dell'equilibrio termico

Questo forte aumento della resistenza riduce drasticamente la corrente che scorre attraverso l'elemento. Poiché la generazione di calore dipende dalla corrente, la produzione di calore crolla.

L'elemento smette di riscaldarsi e si stabilizza in uno stato di equilibrio termico. Produce solo il calore sufficiente per compensare quello perso nell'ambiente circostante, mantenendo efficacemente una temperatura operativa stabile.

Comprendere i compromessi del riscaldamento PTC

Il vantaggio: sicurezza intrinseca

Il vantaggio più significativo della tecnologia PTC è la sua sicurezza intrinseca. Poiché è fisicamente incapace di surriscaldarsi oltre la sua temperatura di progetto, il rischio di incendio o danni da un evento termico incontrollato è praticamente eliminato. Ciò semplifica la progettazione e aumenta l'affidabilità del prodotto.

Il vantaggio: efficienza energetica

I riscaldatori PTC sono altamente efficienti nel funzionamento a regime. Assorbono la massima potenza solo durante il riscaldamento iniziale. Una volta raggiunta la temperatura, il loro consumo energetico si riduce automaticamente al livello minimo necessario per mantenerla, evitando sprechi di energia.

La limitazione: punto di regolazione della temperatura fisso

La temperatura autoregolante è una proprietà intrinseca del materiale PTC stesso. Non è possibile regolare facilmente questo punto di regolazione; è determinato durante il processo di produzione. Le applicazioni che richiedono un controllo della temperatura variabile potrebbero essere meglio servite da sistemi tradizionali.

La limitazione: corrente di spunto

Durante un avvio a freddo, la bassissima resistenza iniziale di un elemento PTC può causare un'elevata corrente di spunto. L'alimentazione e la protezione del circuito devono essere progettate per gestire questa breve e alta richiesta di potenza senza guasti.

Fare la scelta giusta per la tua applicazione

La scelta tra un riscaldatore PTC e un riscaldatore a resistenza tradizionale dipende interamente dai requisiti non negoziabili del tuo progetto.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità a lungo termine: i riscaldatori PTC sono la scelta superiore grazie alle loro proprietà autoregolanti integrate che prevengono il surriscaldamento.

- Se il tuo obiettivo principale è minimizzare il consumo energetico in un sistema a regime: i riscaldatori PTC eccellono riducendo automaticamente l'assorbimento di potenza una volta raggiunta la temperatura target.

- Se il tuo obiettivo principale è il controllo della temperatura regolabile e ad alta precisione: un elemento resistivo tradizionale abbinato a un sensore e un controller PID offre maggiore flessibilità.

Comprendendo questo principio fondamentale di autoregolazione, puoi selezionare con sicurezza la tecnologia di riscaldamento che meglio si allinea ai tuoi obiettivi di progettazione.

Tabella riassuntiva:

| Aspetto | Elementi riscaldanti PTC |

|---|---|

| Principio | La resistenza aumenta con la temperatura, causando l'autoregolazione |

| Vantaggio chiave | Sicurezza intrinseca dal surriscaldamento ed efficienza energetica |

| Limitazione | Punto di regolazione della temperatura fisso e alta corrente di spunto |

| Ideale per | Applicazioni che privilegiano la sicurezza e l'efficienza a regime |

Aggiorna il tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Se miri a una maggiore sicurezza, efficienza energetica o riscaldamento su misura per i tuoi progetti, contattaci oggi per scoprire come le nostre tecnologie PTC e altre tecnologie di riscaldamento possono guidare il tuo successo!

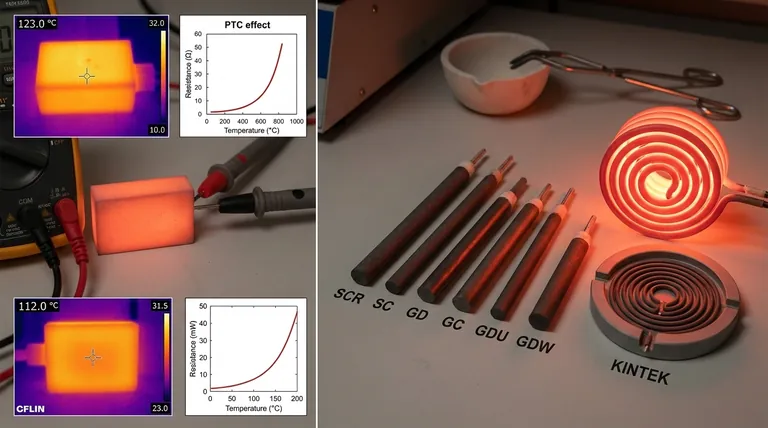

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata