In sostanza, la sicurezza di un forno a pressa calda sottovuoto si basa sulla comprensione del suo ambiente operativo unico. A differenza dei forni convenzionali, i rischi principali non sono incendi o esplosioni dovute al vuoto, ma piuttosto pericoli elettrici, alte temperature e le esigenze specifiche di mantenimento del sistema del vuoto stesso. Un programma di manutenzione disciplinato incentrato sulle pompe del vuoto, sui circuiti di raffreddamento e sui componenti della zona calda è non negoziabile per un funzionamento sicuro e affidabile.

Mentre l'ambiente sottovuoto elimina intrinsecamente il rischio di incendi ed esplosioni ad alta pressione, l'affidabilità del forno e la sicurezza dell'operatore dipendono interamente dalla manutenzione proattiva dei sistemi di vuoto, raffreddamento e controllo.

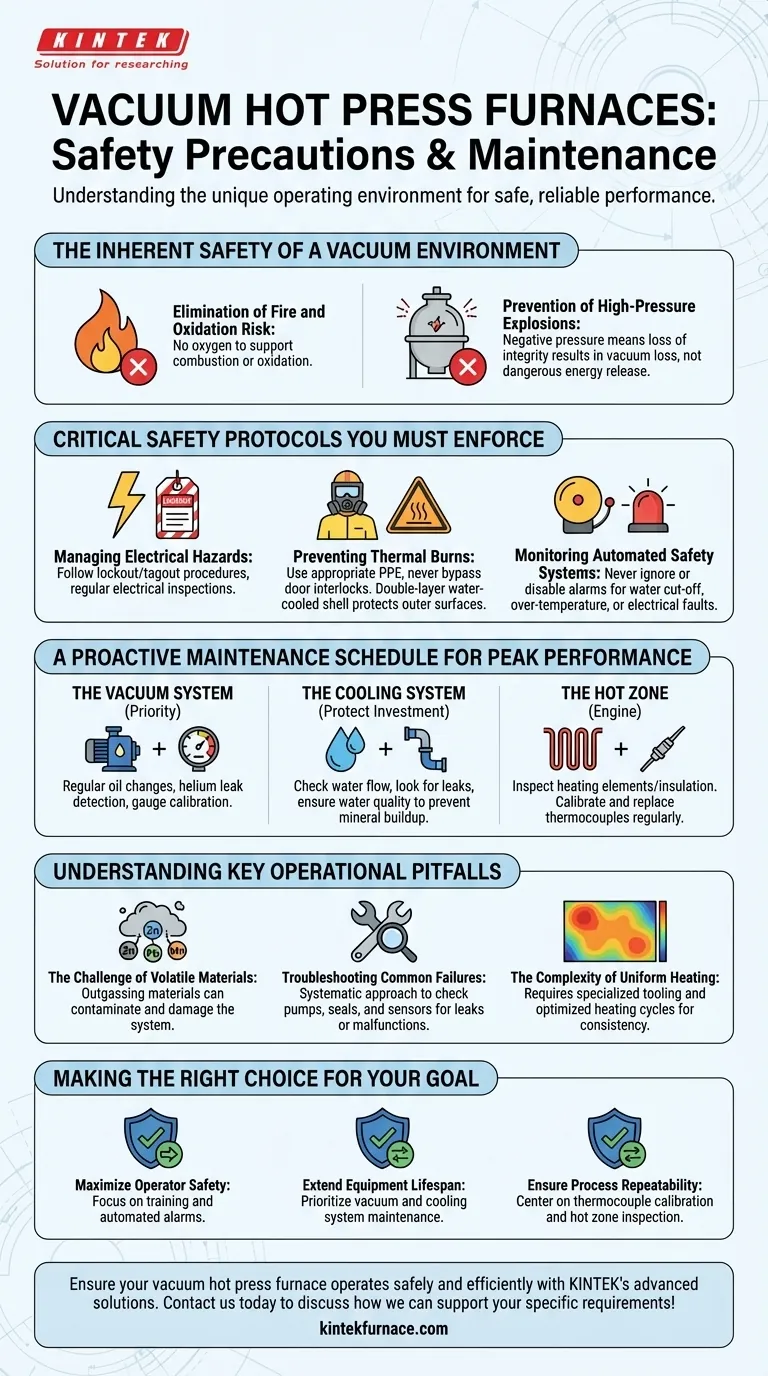

La Sicurezza Intrínseca di un Ambiente Sottovuoto

Un vantaggio chiave di un forno sottovuoto è come il suo design fondamentale mitighi alcuni dei rischi più comuni del riscaldamento industriale. La fisica del funzionamento sottovuoto crea un ambiente più controllato e sicuro.

Eliminazione del Rischio di Incendio e Ossidazione

Poiché un vuoto è, per definizione, uno spazio con un contenuto di ossigeno estremamente basso, non può sostenere la combustione. Questa mancanza di ossigeno impedisce ai pezzi o ai componenti interni del forno di ossidarsi o prendere fuoco ad alte temperature, un vantaggio significativo rispetto ai forni atmosferici.

Prevenzione delle Esplosioni ad Alta Pressione

I forni sottovuoto operano a pressione negativa. A differenza dei recipienti a pressione o delle caldaie che possono fallire catastroficamente a causa di un'eccessiva pressurizzazione, un sistema a vuoto non presenta tale rischio di esplosione. Una perdita di integrità si traduce in una perdita di vuoto, non in un pericoloso rilascio di energia.

Protocolli di Sicurezza Critici da Implementare

Nonostante i suoi vantaggi intrinseci, un forno sottovuoto è un complesso pezzo di equipaggiamento industriale con una significativa energia termica ed elettrica. Protocolli rigorosi sono essenziali.

Gestione dei Pericoli Elettrici

Questi forni utilizzano sistemi ad alta potenza per generare calore. Tutto il personale deve seguire le procedure standard di blocco/etichettatura durante la manutenzione per prevenire l'elettrocuzione. L'ispezione regolare del cablaggio e degli armadi elettrici è obbligatoria.

Prevenzione delle Ustioni Termiche

L'esterno del forno è protetto da un guscio a doppio strato raffreddato ad acqua, che mantiene le superfici esterne a una temperatura sicura. Tuttavia, l'interno e il pezzo saranno a temperature estreme. Gli operatori devono utilizzare l'equipaggiamento protettivo personale (DPI) appropriato e non bypassare mai gli interblocchi delle porte.

Monitoraggio dei Sistemi di Sicurezza Automatizzati

I forni moderni sono dotati di interblocchi di sicurezza altamente automatizzati. Questi sistemi forniscono allarmi acustici e visivi per guasti critici come un'interruzione dell'acqua nel sistema di raffreddamento, condizioni di sovratemperatura o sovracorrenti elettriche. Questi allarmi non devono mai essere ignorati o disabilitati.

Un Programma di Manutenzione Proattiva per Prestazioni Massime

Prestazioni costanti e una lunga vita dell'attrezzatura sono direttamente legate a un rigoroso programma di manutenzione preventiva. I problemi sono molto più facili ed economici da prevenire che da risolvere.

Il Sistema del Vuoto: La Tua Prima Priorità

Le pompe del vuoto, le guarnizioni e i manometri sono il cuore del sistema. Il cambio regolare dell'olio per le pompe, il controllo delle perdite di tutte le guarnizioni e le connessioni con un rilevatore di perdite di elio e la calibrazione dei manometri del vuoto sono essenziali per raggiungere e mantenere i livelli di vuoto richiesti.

Il Sistema di Raffreddamento: Proteggere il Tuo Investimento

Il sistema di raffreddamento ad acqua protegge l'intero guscio del forno, i passanti di potenza e la camera del vuoto dal calore intenso. È necessario controllare regolarmente il flusso d'acqua adeguato, cercare perdite e garantire la qualità dell'acqua per prevenire l'accumulo di minerali che possono intasare i canali di raffreddamento.

La Zona Calda: Il Motore del Forno

La zona calda contiene gli elementi riscaldanti, l'isolamento e le termocoppie. Gli elementi riscaldanti in grafite o metalli refrattari si degradano nel tempo e richiedono ispezioni e sostituzioni periodiche. Il feltro o il pannello isolante in grafite possono diventare fragili e dovrebbero essere ispezionati.

Calibrazione e Integrità della Termocoppia

Le termocoppie sono i sensori che misurano e controllano la temperatura. La loro precisione è vitale per la ripetibilità del processo. Devono essere calibrate regolarmente e sostituite se mostrano segni di guasto o deriva, poiché una lettura imprecisa può rovinare un pezzo o danneggiare il forno.

Comprendere le Principali Insidie Operative

Operare efficacemente un forno sottovuoto richiede la comprensione dei suoi limiti e dei problemi comuni che possono sorgere durante la lavorazione.

La Sfida dei Materiali Volatili

Certi materiali hanno un'elevata pressione di vapore saturo e evaporeranno o "degaseranno" sottovuoto ad alte temperature. Materiali come zinco, piombo, manganese, rame e alluminio possono contaminare l'interno del forno, rivestire l'isolamento e danneggiare le pompe del vuoto. La lavorazione di questi materiali richiede estrema cura o può essere del tutto inadatta per un ambiente sottovuoto.

Risoluzione dei Guasti Comuni

Quando si verificano problemi come l'impossibilità di raggiungere il livello di vuoto desiderato, è necessario un approccio sistematico. La risoluzione dei problemi implica il controllo di ogni fase del sistema di pompaggio, l'ispezione per perdite e l'assicurazione che tutte le sequenze del sistema funzionino correttamente. I guasti sono spesso riconducibili a una pompa usurata, una guarnizione compromessa o un malfunzionamento della termocoppia.

La Complessità del Riscaldamento Uniforme

Ottenere una temperatura perfettamente uniforme su pezzi grandi o di forma complessa può essere impegnativo. Spesso richiede attrezzature specializzate, un attento posizionamento delle parti e cicli di riscaldamento ottimizzati per garantire che tutte le aree del pezzo raggiungano la temperatura desiderata senza surriscaldare le altre.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua attenzione alla manutenzione e alla sicurezza dovrebbe allinearsi con il tuo obiettivo operativo primario.

- Se il tuo obiettivo primario è massimizzare la sicurezza dell'operatore: Implementa una formazione rigorosa sui pericoli elettrici e sui DPI termici e tratta ogni allarme automatico come un evento critico di interruzione del lavoro.

- Se il tuo obiettivo primario è prolungare la durata dell'attrezzatura: Dai priorità a un rigoroso programma di manutenzione preventiva per le pompe del vuoto e il sistema di raffreddamento ad acqua, poiché questi proteggono l'intero investimento.

- Se il tuo obiettivo primario è garantire la ripetibilità del processo: Concentra i tuoi sforzi sulla calibrazione regolare delle termocoppie, sull'ispezione della zona calda e su un diligente controllo delle perdite di vuoto per garantire un ambiente di lavorazione coerente.

In definitiva, considerare il forno non solo come uno strumento ma come un sistema integrato da gestire in modo proattivo è la chiave per una produzione sicura, affidabile e di alta qualità.

Tabella Riepilogativa:

| Aspetto | Focalizzazione Chiave |

|---|---|

| Sicurezza | Pericoli elettrici, ustioni termiche, allarmi automatizzati |

| Manutenzione | Sistema del vuoto, circuiti di raffreddamento, componenti della zona calda |

| Insidie Operative | Materiali volatili, sfide di riscaldamento uniforme |

| Obiettivi | Sicurezza dell'operatore, durata dell'attrezzatura, ripetibilità del processo |

Assicura che il tuo forno a pressa calda sottovuoto funzioni in modo sicuro ed efficiente con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche, migliorando affidabilità e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità