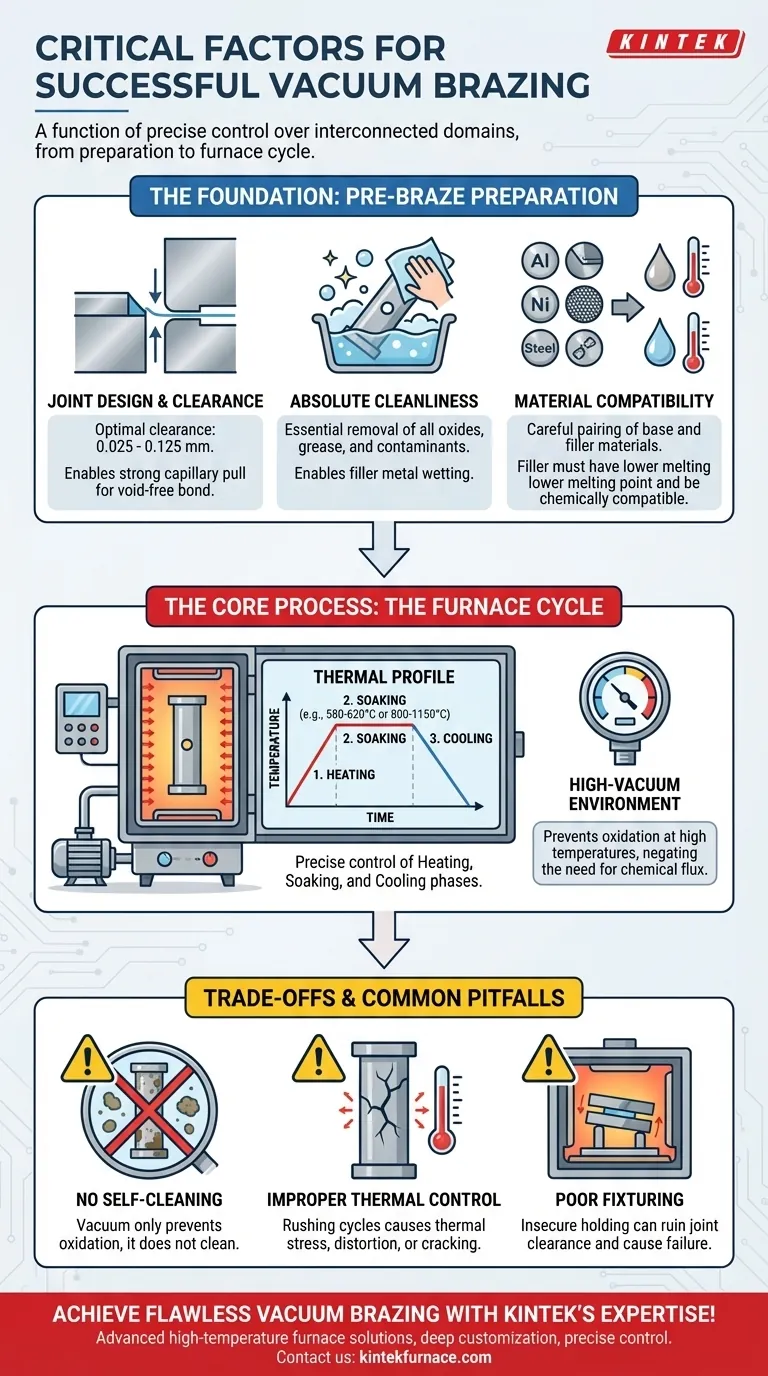

Il successo della brasatura sottovuoto è una funzione del controllo preciso su quattro domini interconnessi. Richiede una progettazione ottimale del giunto, una pulizia meticolosa prima della brasatura, la selezione di materiali compatibili e, cosa più critica, la gestione esatta del ciclo termico in un ambiente ad alto vuoto per garantire un legame forte, pulito e privo di distorsioni.

La brasatura sottovuoto non è semplicemente un processo di riscaldamento; è la creazione di un ambiente incontaminato in cui la fisica può fare il suo lavoro. Il successo dipende meno dalla fase di riscaldamento finale e più dalla preparazione disciplinata dei componenti e dal controllo preciso dell'intero ciclo del forno.

Le fondamenta: la preparazione pre-brasatura

La qualità del giunto finale è determinata molto prima che i componenti entrino nel forno. Una preparazione impeccabile è inderogabile.

Padroneggiare la progettazione e il gioco del giunto

Lo spazio tra le parti da unire, noto come gioco del giunto (joint clearance), è il parametro di progettazione più critico. Esso detta come il metallo d'apporto fuso verrà attratto nel giunto.

Un gioco compreso tra 0,025 mm e 0,125 mm è generalmente ottimale. Questo stretto spazio crea l'azione capillare necessaria per tirare il metallo d'apporto completamente attraverso il giunto, assicurando un legame privo di vuoti.

Un gioco troppo ampio indebolisce la forza capillare, portando a un flusso incompleto e a un giunto debole. Un gioco troppo piccolo può impedire del tutto l'ingresso del materiale d'apporto.

Garantire una pulizia assoluta

L'ambiente sottovuoto è preventivo, non ripristinativo. Impedisce la formazione di nuovi ossidi sui metalli riscaldati, ma non rimuove ossidi preesistenti, grasso o altri contaminanti.

Pertanto, le parti devono essere pulite rigorosamente prima dell'assemblaggio. Questo passaggio assicura che il metallo d'apporto fuso possa "bagnare" le superfici dei materiali base, il che è essenziale per formare un forte legame metallurgico.

L'assemblaggio deve avvenire in un ambiente pulito per prevenire la ricontaminazione prima che le parti vengano caricate nel forno.

Selezione di materiali compatibili

Una brasatura di successo richiede un abbinamento attento tra i materiali base (le parti unite) e il metallo d'apporto (la lega di brasatura).

Il metallo d'apporto deve avere un punto di fusione inferiore a quello dei materiali base. Deve anche essere chimicamente compatibile per promuovere la bagnatura e il flusso senza degradare i materiali base durante il ciclo termico.

Il processo centrale: il ciclo del forno

All'interno del forno, una sequenza attentamente orchestrata di cambiamenti ambientali e termici trasforma componenti separati in un unico assemblaggio integrato.

Stabilire l'ambiente ad alto vuoto

Il processo inizia sigillando i componenti all'interno della camera del forno e utilizzando una pompa per il vuoto per rimuovere l'atmosfera, principalmente l'ossigeno.

Questo ambiente ad alto vuoto è il vantaggio chiave del processo. Elimina il rischio di ossidazione ad alte temperature, che altrimenti impedirebbe la formazione di un legame adeguato e rende superfluo l'uso di fondente chimico.

Il ruolo critico del profilo termico

Il forno non si limita a riscaldare le parti. Esegue un preciso profilo termico con tre fasi distinte.

- Riscaldamento: un aumento graduale e controllato della temperatura per prevenire shock termico e distorsione.

- Mantenimento (Soaking): Mantenere l'assemblaggio alla temperatura di brasatura (ad esempio, 580-620°C per l'alluminio, 800-1150°C per altre leghe) per una durata specifica. Ciò consente alla temperatura di equalizzarsi e al metallo d'apporto di fondere completamente.

- Raffreddamento: una riduzione lenta e controllata della temperatura per solidificare il metallo d'apporto senza indurre stress interni o cricche.

Come il metallo d'apporto crea il legame

Alla temperatura di brasatura designata, il metallo d'apporto fonde. Nell'ambiente pulito e privo di ossidi, fluisce liberamente tramite azione capillare nell'interstizio del giunto progettato con precisione.

Al raffreddamento, il metallo d'apporto solidifica, creando un legame metallurgico forte e permanente tra i componenti. Il giunto risultante è pulito, brillante e non richiede pulizia post-processo.

Comprendere i compromessi e le insidie comuni

Sebbene potente, la brasatura sottovuoto richiede la comprensione dei suoi limiti per evitare costosi fallimenti.

Il mito dell'"autopulizia"

Un errore comune è presumere che il vuoto pulirà le parti. Il vuoto previene solo l'ossidazione; non rimuove la contaminazione preesistente. Parti sporche che entrano nel forno risulteranno sempre in una brasatura fallita.

Il rischio di un controllo termico improprio

Affrettare i cicli di riscaldamento o raffreddamento è una causa principale di fallimento. Rapidi cambiamenti di temperatura inducono stress termico, portando a distorsione o cricche delle parti, specialmente quando si uniscono materiali dissimili con diversi tassi di espansione.

L'inefficienza di una fissazione (Fixturing) inadeguata

I componenti devono essere tenuti saldamente nell'orientamento corretto durante l'intero ciclo del forno. Strumenti di carico o fissaggi mal progettati possono consentire alle parti di spostarsi durante il riscaldamento, rovinando il gioco del giunto e causando il fallimento dell'intero processo.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo, allinea la tua attenzione al parametro più critico per il tuo risultato specifico.

- Se il tuo obiettivo principale è la massima resistenza e integrità del giunto: Dai priorità alla pulizia meticolosa pre-brasatura e al mantenimento di un gioco del giunto preciso durante l'assemblaggio.

- Se il tuo obiettivo principale è evitare la distorsione dei componenti: Concentrati sulla progettazione di un ciclo di riscaldamento e raffreddamento graduale e simmetrico su misura per i tuoi materiali.

- Se il tuo obiettivo principale è la ripetibilità e la scalabilità del processo: Investi in forni sottovuoto programmabili di alta qualità e standardizza le tue procedure di pulizia e assemblaggio.

Padroneggiando questi principi fondamentali, si passa dal semplice eseguire un processo all'ingegnerizzare un legame metallurgico perfetto.

Tabella riassuntiva:

| Fattore critico | Dettagli chiave |

|---|---|

| Progettazione del giunto | Gioco ottimale di 0,025-0,125 mm per l'azione capillare |

| Pulizia pre-brasatura | Essenziale per rimuovere i contaminanti per garantire la bagnatura |

| Selezione dei materiali | Materiali base e d'apporto compatibili con punto di fusione inferiore |

| Profilo termico | Riscaldamento, mantenimento e raffreddamento controllati per prevenire lo stress |

| Ambiente sottovuoto | Alto vuoto previene l'ossidazione senza l'uso di fondente |

Ottieni una brasatura sottovuoto impeccabile con l'esperienza di KINTEK! Siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera, personalizzati per diverse esigenze di laboratorio. Sfruttando la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo termico preciso e risultati affidabili. Contattaci oggi per discutere come possiamo migliorare il tuo processo di brasatura e fornire legami superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale