In sintesi, gli elementi riscaldanti al disilicuro di molibdeno (MoSi2) sono utilizzati nei forni elettrici ad alta temperatura per la produzione industriale e la ricerca di laboratorio. Le loro applicazioni principali si trovano nei processi che richiedono calore stabile ed estremo (fino a 1850°C) in un'atmosfera d'aria o ossidante, come la produzione di vetro, la sinterizzazione di ceramiche, il trattamento termico dell'acciaio e la fabbricazione di componenti elettronici.

La decisione di utilizzare elementi MoSi2 va oltre la semplice necessità di calore elevato. È una scelta strategica per applicazioni che richiedono eccezionale stabilità della temperatura, lunga vita operativa e prestazioni affidabili in ambienti ossidanti dove la maggior parte degli altri elementi metallici si degraderebbe rapidamente.

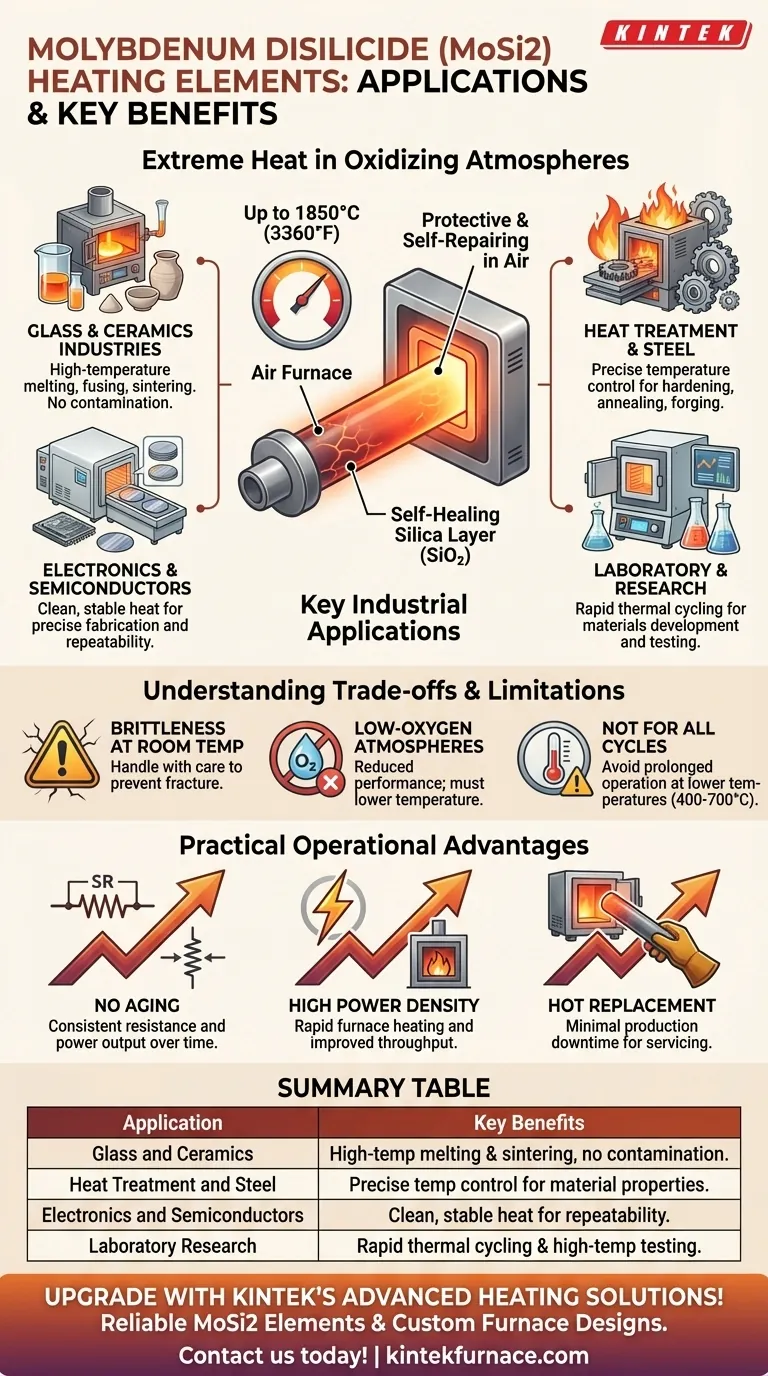

La Caratteristica Distintiva: Calore Estremo in Atmosfere Ossidanti

Il valore fondamentale degli elementi MoSi2 deriva dalla loro unica capacità non solo di sopravvivere, ma di prosperare a temperature estreme in presenza di ossigeno. Ciò è dovuto a una combinazione di proprietà del materiale.

Raggiungere Fino a 1850°C (3360°F)

Gli elementi MoSi2 hanno le temperature operative più elevate tra i comuni elementi riscaldanti metallici e ceramici. Ciò li rende la scelta predefinita per i processi che iniziano dove altri falliscono, tipicamente sopra i 1600°C.

Lo Strato di Silice Autorigenerante

Quando riscaldato in un'atmosfera ossidante (come l'aria), il MoSi2 forma un sottile strato superficiale protettivo di pura silice (SiO₂), che è essenzialmente vetro. Questo strato di passivazione impedisce al materiale sottostante di ossidarsi ulteriormente, consentendone la lunga durata ad alte temperature. Se lo strato viene graffiato o danneggiato, si "auto-ripara" fintanto che è presente ossigeno.

Applicazioni Industriali Chiave

Le proprietà uniche del MoSi2 lo rendono indispensabile in diversi settori chiave in cui il calore preciso, elevato e stabile è un requisito non negoziabile.

Industrie del Vetro e della Ceramica

Questi processi richiedono temperature estremamente elevate per la fusione, la vetrificazione e la sinterizzazione dei materiali. Gli elementi MoSi2 forniscono il calore necessario per produrre vetro di elevata purezza e cuocere componenti ceramici avanzati senza introdurre contaminanti.

Trattamento Termico e Produzione di Acciaio

I processi metallurgici come la tempra, la ricottura e la forgiatura richiedono un controllo preciso della temperatura per ottenere proprietà specifiche del materiale. La stabilità e la capacità di alta temperatura del MoSi2 sono fondamentali per queste applicazioni negli ambienti dei forni.

Produzione di Elettronica e Semiconduttori

I processi come i forni a diffusione nella fabbricazione di semiconduttori richiedono un ambiente ad alta temperatura eccezionalmente pulito e stabile. L'erogazione di calore affidabile e costante degli elementi MoSi2 assicura la ripetibilità del processo.

Forni da Laboratorio e di Ricerca

I ricercatori apprezzano il MoSi2 per la sua capacità di cicli termici rapidi, che consente ai forni di riscaldarsi e raffreddarsi rapidamente senza degradazione degli elementi. Questo, unito al loro elevato intervallo di temperatura, li rende ideali per lo sviluppo di nuovi materiali e test in condizioni estreme.

Comprendere i Compromessi e i Limiti

Sebbene potenti, gli elementi MoSi2 non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione ed evitare guasti costosi.

Fragilità a Temperatura Ambiente

Come molte ceramiche, il MoSi2 è fragile a temperature ambiente. Gli elementi devono essere maneggiati con cura durante la spedizione, l'installazione e la manutenzione del forno per prevenire crepe o rotture.

Prestazioni Ridotte in Atmosfere a Basso Contenuto di Ossigeno

Lo strato protettivo di silice è la chiave per la sopravvivenza del MoSi2. In atmosfere a basso contenuto di ossigeno, inerti o riducenti, questo strato non può formarsi o mantenersi. Ciò impone una riduzione significativa della temperatura massima di esercizio per prevenire un guasto catastrofico dell'elemento, un fenomeno noto come "pesting" (ossidazione distruttiva).

Non Adatto a Tutti i Cicli del Forno

Sebbene eccellenti per i cicli rapidi, il funzionamento prolungato a temperature più basse (tra 400°C e 700°C) in atmosfere ossidanti può talvolta portare a una degradazione accelerata. Gli elementi sono progettati per funzionare a caldo.

Vantaggi Pratici in Funzionamento

Oltre al calore elevato, gli elementi MoSi2 offrono notevoli vantaggi operativi che influiscono sui tempi di attività del forno e sui costi di manutenzione.

Nessun Invecchiamento e Resistenza Stabile

A differenza di molti altri tipi di elementi, gli elementi MoSi2 non invecchiano, il che significa che la loro resistenza elettrica non cambia nel tempo. Ciò garantisce una potenza costante e consente di collegare nuovi elementi in serie con quelli vecchi senza problemi.

Alta Densità di Potenza

Gli elementi MoSi2 supportano carichi di watt molto elevati. Ciò consente la progettazione di forni che possono riscaldarsi molto rapidamente, migliorando la produttività del processo.

Facilità di Sostituzione

Molti design di elementi MoSi2 consentono la sostituzione individuale mentre il forno è ancora caldo. Ciò riduce drasticamente i tempi di inattività della produzione rispetto agli elementi che richiedono un raffreddamento completo del forno per la manutenzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare i punti di forza del materiale agli obiettivi del tuo processo.

- Se la tua priorità principale è la temperatura massima in un forno ad aria: Il MoSi2 è la scelta leader del settore, capace di funzionare in modo affidabile a temperature fino a 1850°C.

- Se la tua priorità principale è la stabilità del processo e la coerenza a lungo termine: La caratteristica di non invecchiamento del MoSi2 assicura una fonte di calore stabile e semplifica la manutenzione durante la vita utile del forno.

- Se operi in un'atmosfera a basso contenuto di ossigeno o riducente: Devi abbassare significativamente la temperatura massima di esercizio o specificare un elemento alternativo, come molibdeno puro o carburo di silicio.

Comprendendo questi principi fondamentali, puoi specificare con sicurezza il Disilicuro di Molibdeno per le applicazioni esigenti in cui eccelle ed evitare l'uso improprio in cui potrebbe fallire.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Vetro e Ceramica | Fusione e sinterizzazione ad alta temperatura, nessuna contaminazione |

| Trattamento Termico e Acciaio | Controllo preciso della temperatura per le proprietà del materiale |

| Elettronica e Semiconduttori | Calore pulito e stabile per la ripetibilità del processo |

| Ricerca di Laboratorio | Cicli termici rapidi e test ad alta temperatura |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e design di forni personalizzati. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è studiata per soddisfare le tue esigenze sperimentali uniche con una profonda personalizzazione. Assicura prestazioni ed efficienza superiori: contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento