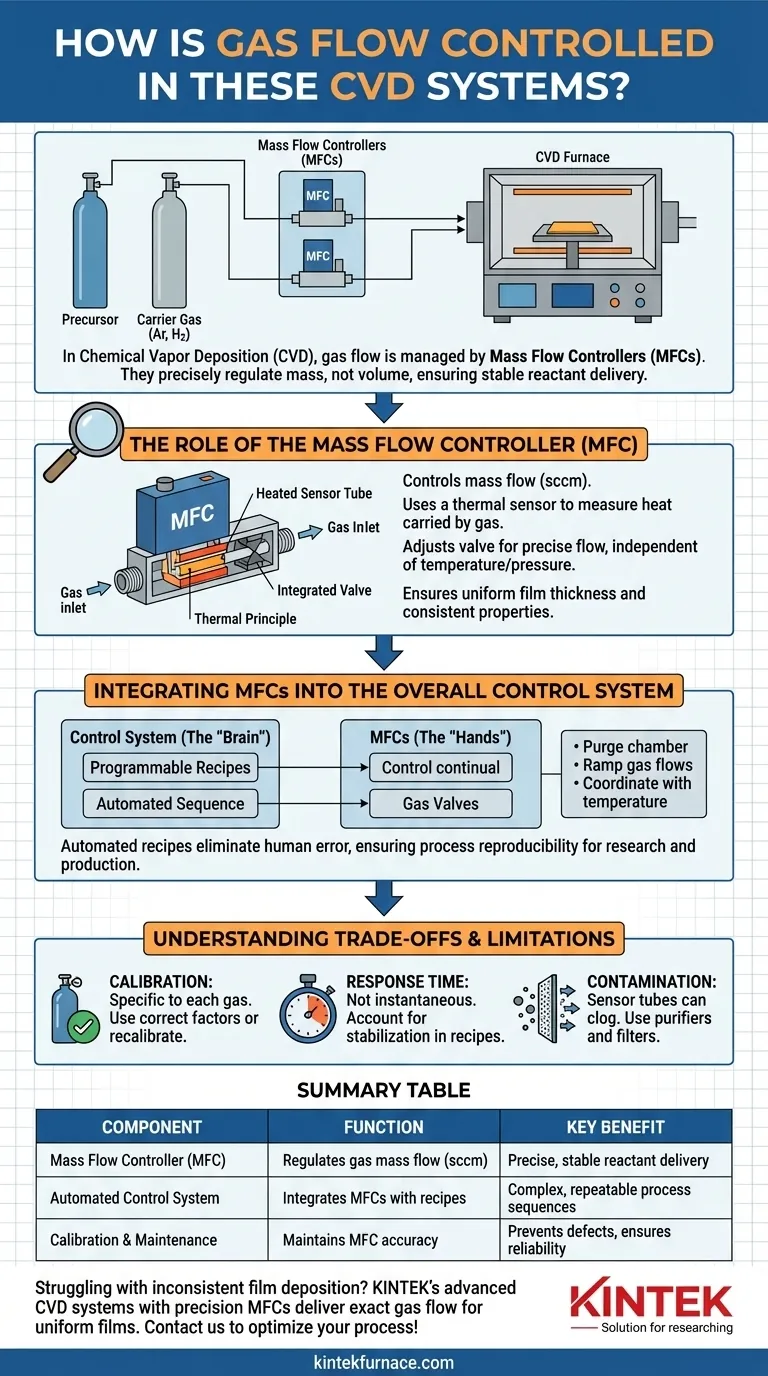

In un sistema di Deposizione Chimica da Vapore (CVD), il flusso di gas è gestito con precisione da componenti chiamati Controllori di Flusso di Massa (MFC). Questi dispositivi sono responsabili della misurazione e regolazione accurata della quantità di ogni precursore e gas vettore, come Argon (Ar) e Idrogeno (H2), che entra nel forno. Gli MFC sono una parte critica di un sistema di controllo automatizzato più ampio che assicura che l'intero processo sia preciso e ripetibile.

La sfida principale nel CVD non è solo la fornitura di gas, ma la fornitura di un numero preciso e stabile di molecole di reagente al substrato nel tempo. I Controllori di Flusso di Massa sono la soluzione standard perché controllano la massa del gas — non solo il suo volume — rendendo il processo immune alle fluttuazioni di temperatura e pressione ambiente.

Il Ruolo del Controllore di Flusso di Massa (MFC)

Al centro del controllo del gas in qualsiasi moderno sistema CVD c'è l'MFC. Comprendere come opera rivela perché è così essenziale per la creazione di film sottili di alta qualità e uniformi.

Cosa controlla effettivamente un MFC

L'unità standard per il flusso di gas in questi sistemi è sccm, o Centimetri Cubici Standard al Minuto. Questa è un'unità di flusso di massa, non di flusso volumetrico.

Rappresenta una portata che è stata normalizzata a una temperatura (0°C) e pressione (1 atm) standard. Questo assicura che un setpoint di "100 sccm" fornisca lo stesso numero esatto di molecole di gas ogni volta, indipendentemente dalle condizioni reali in laboratorio.

Come funziona un MFC

Un MFC opera tipicamente su un principio termico. Un piccolo tubo sensore riscaldato all'interno del dispositivo misura quanto calore viene asportato dal gas in flusso.

Una portata maggiore asporta più calore, creando una maggiore differenza di temperatura attraverso il sensore. Questa misurazione termica viene convertita in una lettura precisa del flusso di massa. Il controllore quindi confronta questa lettura con il setpoint dell'utente e regola automaticamente una valvola integrata per mantenere la portata desiderata.

Perché questa precisione è importante per il CVD

La velocità delle reazioni chimiche e la successiva crescita del film dipendono direttamente dalla concentrazione delle molecole precursori sulla superficie del substrato.

Utilizzando gli MFC per garantire un flusso stabile e prevedibile di reagenti, gli ingegneri possono assicurare che il film risultante abbia uno spessore uniforme e proprietà del materiale coerenti su tutto il substrato.

Integrazione degli MFC nel sistema di controllo generale

Un MFC è un componente potente, ma il suo vero valore si realizza quando fa parte di un sistema più ampio e programmabile.

Dal componente al sistema

Gli MFC sono le "mani" che controllano le valvole del gas, ma il sistema di controllo avanzato del forno è il "cervello". Un ricercatore o un operatore definisce una "ricetta" di processo all'interno del software del sistema.

Questa ricetta detta i setpoint per ogni MFC in ogni fase del processo, creando una sequenza di eventi completamente automatizzata e temporizzata.

La potenza delle ricette automatizzate

Questa integrazione consente flussi di processo complessi. Ad esempio, una ricetta può automaticamente:

- Spurgare la camera con un gas inerte come l'Argon.

- Aumentare il flusso di un gas reagente come l'Idrogeno.

- Mantenere costanti i flussi di gas durante la deposizione.

- Coordinare questi cambiamenti di flusso di gas con specifiche rampe di temperatura nel forno.

Garantire la riproducibilità del processo

L'automazione dell'erogazione del gas elimina la variabilità e l'errore umano associati alle regolazioni manuali delle valvole. Ciò garantisce che un processo eseguito oggi avrà lo stesso profilo di flusso di gas di uno eseguito mesi dopo, il che è fondamentale sia per la ricerca scientifica che per la produzione industriale.

Comprendere i compromessi e le limitazioni

Sebbene essenziali, gli MFC non sono infallibili. Comprendere i loro vincoli operativi è fondamentale per mantenere un processo CVD affidabile.

La calibrazione non è negoziabile

Un MFC è calibrato in fabbrica per un gas specifico. Le sue proprietà termiche sono uniche; ad esempio, l'idrogeno asporta calore in modo molto diverso dall'argon.

L'utilizzo di un MFC con un gas per cui non è stato calibrato comporterà una portata imprecisa. Per un funzionamento accurato con gas diversi è necessaria una ricalibrazione o l'applicazione di un noto "fattore di correzione del gas".

Tempo di risposta e stabilità

Gli MFC non modificano le portate istantaneamente. Hanno un tempo di risposta specificato (spesso pochi secondi) per raggiungere un nuovo setpoint e stabilizzarsi. Questo deve essere tenuto in considerazione nelle ricette che richiedono un cambio di gas molto rapido.

Suscettibilità alla contaminazione

I piccoli tubi sensori e gli orifizi delle valvole all'interno di un MFC possono intasarsi o ricoprirsi di contaminanti o sottoprodotti della reazione. Ciò degraderà la precisione e alla fine causerà un guasto. I purificatori e i filtri del gas a monte sono fondamentali per garantire l'affidabilità a lungo termine degli MFC.

Fare la scelta giusta per il tuo obiettivo

Una gestione corretta del sistema di erogazione del gas è fondamentale per raggiungere il risultato desiderato. Il tuo focus dovrebbe adattarsi in base al tuo obiettivo primario.

- Se il tuo obiettivo primario è la ricerca e sviluppo: Sfrutta la programmabilità del sistema di controllo per creare ricette complesse che correlino attentamente i cambiamenti del flusso di gas con la temperatura per esplorare nuove proprietà dei materiali.

- Se il tuo obiettivo primario è la coerenza della produzione: Implementa un rigoroso programma di calibrazione e manutenzione preventiva per i tuoi MFC per garantire la stabilità del processo e la resa a lungo termine.

- Se il tuo obiettivo primario è la risoluzione dei problemi di difetti del film: Verifica sempre prima le letture e lo stato di calibrazione del tuo MFC, poiché rapporti gas errati sono una delle fonti più comuni di problemi di deposizione.

Padroneggiare il sistema di erogazione del gas è il primo passo verso il controllo completo del processo di sintesi dei materiali.

Tabella riassuntiva:

| Componente | Funzione | Beneficio Chiave |

|---|---|---|

| Controllore di Flusso di Massa (MFC) | Misura e regola il flusso di massa del gas in sccm | Garantisce un'erogazione precisa e stabile dei reagenti |

| Sistema di Controllo Automatizzato | Integra gli MFC con ricette programmabili | Consente sequenze di processo complesse e ripetibili |

| Calibrazione e Manutenzione | Mantiene la precisione degli MFC per gas specifici | Previene i difetti del film e garantisce l'affidabilità a lungo termine |

Lotti con una deposizione del film inconsistente nel tuo laboratorio? Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i sistemi CVD/PECVD, sono progettate con controllori di flusso di massa di precisione e ampie capacità di personalizzazione per fornire un controllo esatto del flusso di gas per film sottili uniformi. Che tu sia in R&S o in produzione, la nostra esperienza garantisce risultati affidabili e ripetibili, adattati alle tue esigenze uniche. Contattaci oggi per ottimizzare il tuo processo CVD e ottenere una sintesi di materiali superiore!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale